El mecanizado de alta precisión para el sector Oil and Gas es un proceso clave para garantizar la fiabilidad y eficiencia de los componentes utilizados en esta industria. La exigencia de tolerancias mínimas, materiales resistentes a la corrosión y el cumplimiento de normativas internacionales hacen que el mecanizado CNC sea fundamental en la fabricación de piezas para bombas, válvulas y otros equipos críticos. Asimer Group, con más de 30 años de experiencia en mecanizado de precisión, ofrece soluciones de ingeniería adaptadas a las necesidades del sector Oil and Gas, asegurando calidad y cumplimiento de los estándares más exigentes. En este artículo, exploraremos la importancia del mecanizado en este sector, los materiales utilizados, las innovaciones tecnológicas y cómo optimizar los procesos para reducir costes sin comprometer la calidad.

La relevancia del mecanizado de alta precisión en Oil and Gas

Los componentes utilizados en la industria Oil and Gas deben operar en entornos de alta exigencia, soportando presiones de hasta 15,000 psi, temperaturas extremas de hasta -196 °C y exposición a fluidos altamente corrosivos como hidrocarburos y agentes químicos. Estas condiciones requieren procesos de mecanizado avanzados que garanticen la máxima precisión y fiabilidad de cada pieza.

Entre los elementos más críticos que requieren mecanizado de alta precisión se encuentran:

- Bombas industriales, cuyo mecanizado de precisión optimiza la eficiencia hidráulica, reduce el desgaste en los rodetes y mejora el rendimiento en el transporte de fluidos.

- Válvulas de control de flujo, que necesitan tolerancias mínimas y acabados superficiales de alta precisión para evitar fugas y garantizar un funcionamiento seguro en sistemas de alta presión.

- Válvulas criogénicas, diseñadas para manejar gases licuados a bajas temperaturas, requieren mecanizado de precisión para evitar pérdidas y asegurar la estanqueidad.

- Fittings en la industria del Oil and Gas, que deben cumplir con especificaciones geométricas exactas para garantizar la integridad estructural de las tuberías.

- Válvula de diafragma, utilizada en aplicaciones donde el control preciso del flujo es fundamental para la seguridad y eficiencia del sistema.

- Válvula de mariposa, ampliamente empleada en la regulación del flujo de líquidos y gases, requiere un mecanizado preciso para asegurar su correcto funcionamiento en la industria petrolera.

Para cumplir con los altos estándares de seguridad y calidad, la implementación de tecnología CNC y mecanizado CNC es imprescindible en la fabricación de estos componentes. Asimer Group, con su experiencia en mecanizado de precisión, trabaja con fabricantes líderes del sector, ofreciendo soluciones adaptadas a las necesidades específicas del mercado. Gracias a su capacidad para producir piezas con tolerancias ajustadas y acabados de alta calidad, Asimer Group garantiza componentes que cumplen con las exigencias de la industria Oil and Gas, optimizando procesos de producción y reduciendo fallos operativos.

Selección de materiales y tratamientos en el mecanizado de alta precisión para Oil and Gas

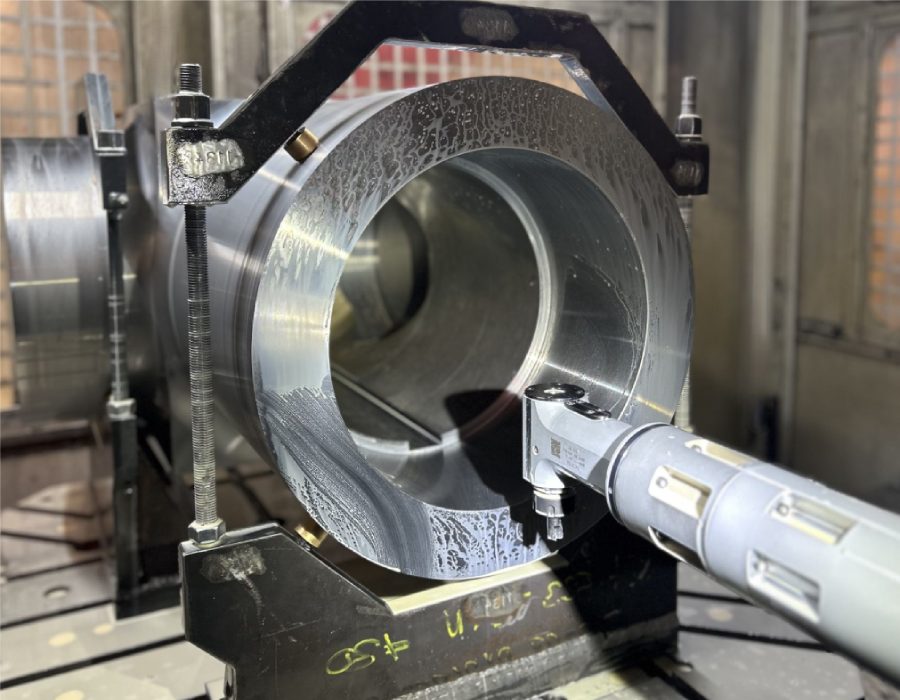

Para garantizar la calidad de las piezas mecanizadas, es crucial el uso de una sala de metrología equipada con herramientas avanzadas de inspección dimensional. La combinación de brazo de medición e instrumentos de medición de alta precisión permite verificar que las piezas cumplen con las tolerancias exigidas por la industria del Oil and Gas.

Los materiales empleados en el mecanizado de precisión deben ser capaces de resistir entornos altamente agresivos con exposición a agentes químicos, temperaturas extremas y altas presiones sin comprometer su integridad estructural. Algunos de los materiales más utilizados incluyen:

- Acero inoxidable de alta aleación (como AISI 316L y Duplex), ampliamente utilizado en componentes que requieren resistencia a la corrosión en entornos marinos y de procesamiento químico. Estos materiales son fundamentales en válvulas de control y fittings industriales.

- Titanio, un material de alta resistencia mecánica y baja densidad, utilizado en aplicaciones submarinas y criogénicas. Su resistencia a la fatiga y a la corrosión en ambientes de agua salina lo hace ideal para componentes de bombas sumergibles y tuberías de alta presión.

- Superaleaciones a base de níquel (como Inconel), diseñadas para operar en condiciones extremas de calor y carga mecánica. Su uso es clave en válvulas de retención y sistemas de combustión en refinerías y plantas de gas natural.

- Tratamientos superficiales como la aplicación de recubrimientos de carburo de tungsteno y nitruro de cromo, utilizados para mejorar la resistencia al desgaste en componentes sometidos a fricción extrema, como válvulas de alta presión y rodetes de bombas centrífugas.

- Tratamientos térmicos para mejorar la resistencia criogénica en bombas y válvulas industriales, como el envejecimiento térmico en superaleaciones y el tratamiento criogénico en aceros inoxidables. Estas técnicas aumentan la tenacidad del material, evitando fisuras en válvulas utilizadas en sistemas criogénicos de Oil and Gas.

- Tratamientos anticorrosivos para componentes de bombas centrífugas, incluyendo recubrimientos con polímeros de alto rendimiento y anodizado para mejorar la durabilidad de los sistemas de bombeo en entornos agresivos.

Además de la elección del material, estos componentes requieren técnicas avanzadas de fabricación, como el mecanizado por arranque de viruta y el uso de herramientas de corte especializadas con recubrimientos cerámicos para evitar el desgaste prematuro en superaleaciones como Inconel. Asimer Group dispone de la maquinaria de última generación y un equipo altamente especializado para garantizar la máxima precisión en el mecanizado de componentes críticos para la industria del Oil and Gas, asegurando la calidad y fiabilidad en cada pieza fabricada.

Innovaciones tecnológicas en el mecanizado para Oil and Gas

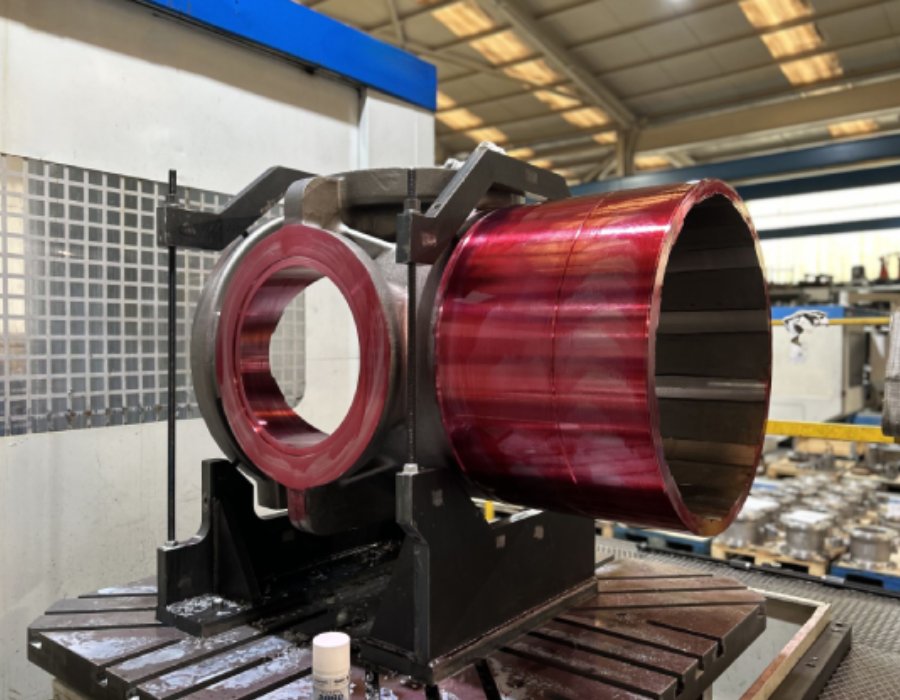

Uno de los avances clave en la industria, es la fabricación de válvulas de retención de flujo axial en la industria petrolera, ampliamente utilizadas en sistemas de inyección de agua en pozos petroleros, donde garantizan la presión adecuada y evitan el retroceso de fluidos., diseñadas para evitar el retroceso de fluidos en tuberías de alta presión. Gracias a los últimos desarrollos en tecnología CNC, es posible producir estos componentes con tolerancias milimétricas y asegurar su rendimiento en condiciones extremas.

El uso de tecnologías avanzadas también ha mejorado la precisión en el mecanizado CNC, permitiendo alcanzar tolerancias de hasta ±0.002 mm, lo que es crucial en piezas sometidas a alta presión y temperatura en la industria Oil and Gas., permitiendo la fabricación de piezas con tolerancias extremadamente ajustadas, esenciales para garantizar un rendimiento óptimo en entornos de alta exigencia.

El avance en las tecnologías de mecanizado ha revolucionado la fabricación de componentes para el sector Oil and Gas. La implementación de Industria 4.0, el uso de tecnología CNC avanzada y la automatización han permitido mejorar la precisión y reducir tiempos de producción. Algunas innovaciones clave incluyen:

- Centro de mecanizado Trevisán: Sistemas avanzados que permiten mecanizar piezas de gran tamaño con una alta precisión.

- Herramientas de mecanizado CNC de última generación, diseñadas para trabajar con materiales de alta resistencia.

- Aplicaciones del mecanizado CNC en el sector Oil and Gas, optimizando procesos de fabricación en válvulas y bombas industriales.

- Industria 4.0 en mecanizado, con el uso de sensores y sistemas de monitoreo en tiempo real para mejorar la eficiencia.

- Automatización en mecanizado, reduciendo los errores humanos y aumentando la repetibilidad de los procesos.

El futuro del mecanizado en este sector está en la optimización digital y la fabricación inteligente, tecnologías que permiten la simulación en tiempo real de procesos de mecanizado para predecir fallos y optimizar la producción y nos posicionamos como un referente en la implementación de estas tecnologías para mejorar la eficiencia y calidad de los procesos garantizando procesos más eficientes, seguros y sostenibles.

Evaluación y mantenimiento en mecanizado para Oil and Gas

Además de la fabricación de válvulas y bombas, el mecanizado de precisión también juega un papel fundamental en el mantenimiento de equipos críticos. Las aplicaciones de bombas criogénicas requieren procesos de inspección rigurosos para garantizar su correcto funcionamiento en entornos de bajas temperaturas, como en el transporte de gas natural licuado (GNL) o en plantas de separación de aire, donde la precisión del mecanizado es clave para la eficiencia operativa. La eficiencia energética en estos equipos es un factor determinante para la optimización operativa y la reducción de costos en refinerías y plantas de procesamiento.

Técnicas avanzadas de inspección en componentes mecanizados en el sector del oil and gas

Para garantizar la fiabilidad de los componentes fabricados, es esencial realizar inspecciones rigurosas. Los ensayos no destructivos permiten detectar defectos sin comprometer la integridad del material, reduciendo en hasta un 30% los costos operativos al minimizar fallos en componentes críticos antes de su instalación en sistemas de alta presión. Algunos tipos de ensayos no destructivos en la inspección de piezas mecanizadas incluyen:

- Análisis por ultrasonidos (UT): Detecta grietas internas en válvulas, bombas y sistemas de alta presión sin necesidad de desmontar los equipos.

- Inspección con partículas magnéticas (MT): Ideal para identificar defectos superficiales en materiales ferromagnéticos utilizados en válvulas y fittings.

- Termografía infrarroja: Detecta variaciones de temperatura en componentes críticos, permitiendo la identificación temprana de puntos de desgaste o fugas térmicas en sistemas de bombeo.

El uso de líquidos penetrantes es particularmente útil en la inspección de soldaduras en válvulas y bombas industriales, asegurando que no existan fisuras o defectos superficiales. Asimismo, se emplea la soldadura para entornos corrosivos, especialmente en tuberías expuestas a fluidos agresivos.

El uso de estos métodos, junto con una sala de metrología equipada con brazo de medición y otros instrumentos de medición, asegura que los componentes cumplan con las tolerancias exigidas en la industria Oil and Gas y prolonga su vida útil.

Mantenimiento predictivo y casos reales de fallos detectados

El mantenimiento predictivo permite detectar fallos potenciales antes de que ocurran, reduciendo tiempos de inactividad y costos operativos.

Uno de los casos más comunes en el sector es el fallo prematuro de bombas criogénicas utilizadas en el transporte de gas natural licuado (GNL). En múltiples inspecciones, se ha identificado que el desgaste en los sellos mecánicos puede generar pérdidas de eficiencia en la transferencia térmica, lo que incrementa el consumo energético y reduce la capacidad de bombeo.

Otro ejemplo es el mantenimiento de válvulas de mariposa, donde las inspecciones con ultrasonidos han detectado microfisuras en los discos de cierre, evitando fallos catastróficos en sistemas de alta presión. Gracias a este tipo de mantenimiento predictivo, es posible programar reemplazos antes de que los equipos sufran daños irreparables.

Cumplimiento normativo y sostenibilidad en el mecanizado para Oil and Gas

El cumplimiento de normativas API, ASME e ISO es fundamental en la fabricación de componentes para el sector Oil and Gas. Por ejemplo, en la producción de válvulas de control de flujo, la certificación API 6D garantiza la seguridad y eficiencia operativa en oleoductos y gasoductos.

Asimismo, los procesos de refinado del petróleo dependen de la fiabilidad de componentes mecanizados de alta precisión. Por ejemplo, los rodetes de bombas centrífugas utilizados en plantas de refinado requieren tolerancias estrictas para garantizar una circulación eficiente del crudo en diferentes etapas del proceso. La correcta aplicación de los principios de estanqueidad en válvulas, bombas y sistemas de tuberías evita fugas de hidrocarburos y mejora la seguridad operativa.

Estas certificaciones garantizan que cada pieza fabricada cumpla con los más altos estándares de seguridad, rendimiento y durabilidad, asegurando su fiabilidad en entornos de alta exigencia, como refinerías y plataformas offshore.

Asimer Group cumple con las normativas API, ASME e ISO, asegurando que cada pieza mecanizada alcance los más altos estándares de calidad y fiabilidad en aplicaciones industriales.

Optimización de costes y eficiencia en el mecanizado en el sector del oil and gas.

En la industria Oil and Gas, la optimización de los procesos de mecanizado es clave para mejorar la rentabilidad sin comprometer la calidad y la precisión de los componentes. A través de la implementación de tecnologías avanzadas y estrategias eficientes, es posible optimizar costes en el mecanizado de bombas industriales, válvulas y fittings.

Algunas de las estrategias más efectivas para optimizar costes en el mecanizado de bombas y válvulas incluyen:

- Uso de herramientas de alto rendimiento:

La selección de herramientas de corte especializadas con recubrimientos cerámicos permite aumentar la velocidad de mecanizado y reducir el desgaste prematuro.

Herramientas con carburo de tungsteno o recubrimientos PVD prolongan la vida útil de los insertos y minimizan los cambios de herramienta, reduciendo tiempos de inactividad.

- Automatización y control de procesos:

La integración de robots de carga y descarga en centros de mecanizado CNC minimiza los errores humanos y mejora la repetibilidad.

La implementación de software de monitoreo en tiempo real optimiza los tiempos de ciclo, detectando desviaciones en el proceso antes de que generen fallos.

- Optimización del uso de materiales:

El empleo de estrategias como el mecanizado por arranque de viruta optimizado reduce el desperdicio de material en piezas de gran volumen.

Programaciones CNC más eficientes minimizan el material sobrante, reduciendo costes en materia prima sin comprometer la calidad de los componentes.

- Reducción del consumo energético:

La incorporación de motores de alta eficiencia energética en máquinas CNC disminuye el consumo eléctrico.

La optimización de trayectorias de mecanizado reduce el tiempo de operación de las máquinas, impactando positivamente en la sostenibilidad del proceso.

Con estas estrategias, Asimer Group continúa innovando y optimizando sus procesos de mecanizado para ofrecer soluciones de alto rendimiento en la fabricación de componentes críticos para el sector Oil and Gas.

La importancia del mecanizado en la sostenibilidad y eficiencia del sector Oil and Gas

El mecanizado de alta precisión no solo mejora la calidad y durabilidad de los componentes en la industria Oil and Gas, sino que también juega un papel crucial en la reducción de fallos y optimización de la eficiencia operativa.

El uso de técnicas avanzadas en la fabricación de bombas centrífugas, así como en el mecanizado de válvulas de grandes dimensiones, permite reducir el desperdicio de materiales y mejorar la eficiencia de los sistemas de transporte de fluidos. Además, la aplicación de métodos como la soldadura automática MIG y la Aplicación de la soldadura TIG en entornos industriales optimiza la durabilidad de los componentes.

Por último, la implementación de estrategias para reducir la huella de carbono en bombas y válvulas industriales es una prioridad para las empresas del sector. La combinación de técnicas de fabricación sostenibles y el uso de materiales de alta eficiencia contribuyen a la creación de sistemas más respetuosos con el medio ambiente.

El mecanizado de alta precisión no solo mejora la calidad y durabilidad de los componentes en la industria Oil and Gas, sino que también juega un papel crucial en la reducción de fallos y optimización de la eficiencia operativa. La incorporación de tecnología CNC avanzada, la aplicación de ensayos no destructivos y la selección de materiales adecuados permiten que el sector evolucione hacia procesos más seguros y sostenibles.

El futuro del mecanizado en el sector Oil and Gas está en la digitalización, la automatización y el uso eficiente de los recursos. Optimizar los procesos de mecanizado no solo mejora la competitividad de las empresas, sino que también permite a Asimer Group continuar innovando y ofreciendo soluciones de alto valor añadido a la industria del Oil and Gas. sino que también contribuye a una industria más eficiente y sostenible.

Preguntas frecuentes

¿Cuál es la diferencia entre mecanizado CNC y mecanizado convencional?

El mecanizado CNC utiliza software y control numérico para fabricar piezas con alta precisión, mientras que el mecanizado convencional depende más de la habilidad manual del operario.

¿Qué materiales son más utilizados en el mecanizado para Oil and Gas?

Materiales como acero inoxidable, titanio y superaleaciones a base de níquel son los más empleados debido a su resistencia a la corrosión y altas temperaturas.

¿Cómo influye la automatización en la reducción de costes en el mecanizado?

La automatización permite una producción más eficiente, reduciendo desperdicios, tiempos de ciclo y errores, lo que optimiza los costes operativos.

¿Qué normativas rigen el mecanizado de componentes para Oil and Gas?

Normativas como API 6A, API 610 y ASME garantizan la calidad y seguridad de los componentes utilizados en esta industria crítica.