El mecanizado CNC, o Control Numérico Computarizado, representa una revolución en la fabricación industrial. En lugar de depender exclusivamente de la destreza manual, las máquinas CNC utilizan software avanzado para controlar herramientas y maquinaria con precisión y consistencia extraordinarias.

En la actualidad, el CNC es fundamental en industrias que van desde la automotriz y la aeroespacial hasta la medicina y la electrónica. Su capacidad para producir componentes complejos con mínima intervención humana ha transformado radicalmente los procesos de fabricación, mejorando la eficiencia y reduciendo los tiempos de producción.

En el emocionante campo del mecanizado de metales mediante control numérico computerizado, el mecanizado CNC se presenta como una auténtica forma artística que ha transformado la manera en que enfrentamos los desafíos de trabajar con metales.

Fundamentos del Mecanizado CNC

Definición del Mecanizado CNC

El Mecanizado CNC, abreviatura de Control Numérico Computerizado, funciona como el maestro artesano de las máquinas en el mundo de la manufactura. Utiliza programas informáticos para guiar máquinas y equipos de producción, permitiendo una precisión sorprendente y una eficiencia excepcional en la creación de piezas metálicas mediante el mecanizado por arranque de viruta. Este método fluido no solo garantiza detalles exactos, sino que también optimiza el proceso de producción de manera admirable.

Evolución Histórica del Mecanizado CNC

Para comprender plenamente el Mecanizado CNC, es vital adentrarse en su evolución a lo largo de la historia. Desde sus primeros días hasta las tecnologías contemporáneas, cada etapa ha contribuido a perfeccionar esta técnica, dejando hitos significativos en el panorama del mecanizado industrial.

La evolución histórica del Mecanizado CNC (Control Numérico por Computadora) es un fascinante recorrido que abarca varias décadas y ha experimentado transformaciones significativas en la industria manufacturera. Este proceso ha evolucionado desde métodos manuales y convencionales hasta sistemas altamente sofisticados y automatizados. A continuación, exploraremos con mayor profundidad las etapas clave de esta evolución:

- Inicios del Control Numérico:

En la historia del Mecanizado CNC, retrocedemos a mediados del siglo XX, cuando las máquinas herramientas convencionales necesitaban ser manejadas manualmente. Para mejorar la precisión y eficiencia, surgió la idea de sistemas de Control Numérico, que permitían automatizar operaciones mediante la programación de instrucciones numéricas. Aunque estos primeros sistemas eran algo limitados en velocidad y capacidad, marcaron el inicio de una nueva era en el mecanizado.

- Integración de la Computadora:

Con el avance de la tecnología informática, las máquinas CNC empezaron a integrar computadoras para el control y la programación. Esto permitió una mayor complejidad en la fabricación, ya que las instrucciones podían ser más detalladas y precisas. La década de 1970 presenció una rápida adopción de sistemas informáticos en la mecanización CNC, mejorando la eficiencia y la calidad del producto.

- Desarrollo de Software CAD/CAM:

Con la incorporación de sistemas CAD (Diseño Asistido por Computadora) y CAM (Fabricación Asistida por Computadora), el Mecanizado CNC dio un salto significativo en términos de diseño y producción. La capacidad de modelar componentes en 3D y traducir esos modelos directamente en instrucciones de mecanizado permitió una mayor flexibilidad y precisión en la producción.

- Avances en la Precisión y Velocidad:

A medida que la tecnología progresaba, se lograron mejoras sustanciales en la precisión y velocidad de las máquinas CNC. La introducción de motores servo controlados, husillos más rápidos y sistemas de retroalimentación en tiempo real contribuyeron a aumentar la eficiencia y reducir los tiempos de producción.

- Mecanizado CNC Multieje y Multitarea:

La evolución continuó con el desarrollo de máquinas CNC capaces de realizar operaciones en varios ejes simultáneamente (mecanizado multieje) y ejecutar diversas tareas en una única configuración (mecanizado multitarea).Estas capacidades han llevado a una mayor versatilidad en la producción, permitiendo la fabricación eficiente de piezas más complejas.

- Industria 4.0 y la Era de la Conectividad:

En la actualidad, el Mecanizado CNC se encuentra en la era de la Industria 4.0, caracterizada por la interconexión de máquinas, el análisis de datos en tiempo real y la toma de decisiones autónoma. La introducción de tecnologías como el Internet de las Cosas (IoT) ha llevado a una mayor eficiencia operativa, minimizando los tiempos de inactividad y permitiendo una producción altamente personalizada.

Ventajas del Mecanizado CNC

El mecanizado CNC se erige como una tecnología revolucionaria en la industria moderna, ofreciendo una gama de beneficios que transforman los procesos de fabricación. Esta innovadora técnica destaca por su extraordinaria precisión y consistencia, permitiendo la producción de piezas complejas con tolerancias milimétricas, crucial en sectores como el aeroespacial y médico.

La eficiencia y rapidez del CNC superan ampliamente a los métodos tradicionales, optimizando los tiempos de producción y aumentando la capacidad operativa. Su habilidad para funcionar ininterrumpidamente maximiza la productividad y reduce los tiempos muertos.

Una característica sobresaliente del CNC es su versatilidad para trabajar con diversos materiales y crear formas intrincadas. Desde metales duros hasta plásticos y maderas, estas máquinas pueden realizar múltiples operaciones con igual destreza, abriendo un abanico de posibilidades en diseño e innovación de productos.

La flexibilidad del CNC permite adaptarse rápidamente a diferentes proyectos, ideal para la producción de prototipos y fabricación personalizada. Su integración con tecnologías avanzadas como IA e IoT mejora aún más su eficacia y precisión.

Además, el CNC contribuye significativamente a la seguridad laboral, automatizando tareas peligrosas y reduciendo riesgos para los operarios. Su precisión también disminuye la probabilidad de errores en productos críticos.

En el panorama competitivo actual, el CNC otorga una ventaja sustancial a las empresas, permitiéndoles producir artículos de alta calidad de manera eficiente y económica, respondiendo ágilmente a las demandas del mercado y las necesidades de los clientes.

Proceso de Programación CNC: Orquestando la Precisión

Programación CNC: La fusión de Ciencia y Creatividad

La programación CNC va más allá de ser una mera tarea técnica; es un arte que implica la creación cuidadosa de instrucciones que guiarán la maquinaria en la producción de piezas complejas y precisas.

- Generación de Trayectorias de Herramientas:

Uno de los primeros pasos en la programación CNC implica la generación de trayectorias de herramientas. Los programadores deben entender a fondo el diseño tridimensional de la pieza y determinar la ruta óptima que seguirá la herramienta de corte. Utilizan software especializado que les permite visualizar virtualmente el proceso de mecanizado, ajustando parámetros como la velocidad de corte y la profundidad de paso. Este proceso requiere no solo habilidades técnicas, sino también un sentido artístico para optimizar la eficiencia del mecanizado.

- Optimización de Estrategias de Corte:

La eficiencia en la ejecución del mecanizado no solo depende de la precisión de las instrucciones, sino también de la estrategia de corte empleada. Los programadores deben seleccionar estrategias que minimicen el tiempo de producción y maximicen la vida útil de las herramientas. Esto implica tomar decisiones creativas, como la selección de herramientas adecuadas, la definición de velocidades y avances óptimos, y la implementación de técnicas de refrigeración eficientes. La programación CNC se convierte así en un acto de equilibrio entre la velocidad y la calidad, donde la creatividad del programador desempeña un papel esencial.

- Desafíos Superados en la Programación CNC:

Cada proyecto de programación CNC presenta desafíos únicos que requieren soluciones ingeniosas. Puede ser la geometría complicada de la pieza, la necesidad de minimizar las vibraciones durante el mecanizado o la optimización de tiempos de ciclo.

- Estrategias Creativas para Maximizar la Eficiencia:

La programación CNC no se trata solo de seguir reglas predefinidas, sino de encontrar maneras creativas de maximizar la eficiencia del proceso. Esto podría incluir la implementación de técnicas de mecanizado paralelo, optimizar la secuencia de operaciones o adaptar estrategias avanzadas de corte. Los programadores que dominan este arte no solo logran la precisión requerida, sino que también optimizan los recursos y reducen los tiempos de producción.

Máquina CNC: La Maestría que Define la Precisión

La maestría del «Arte de la metalurgia con control computerizado» radica en la habilidad y experiencia de las máquinas CNC. Estas máquinas, cruciales en la fabricación moderna, ofrecen una impresionante variedad de capacidades distintivas.

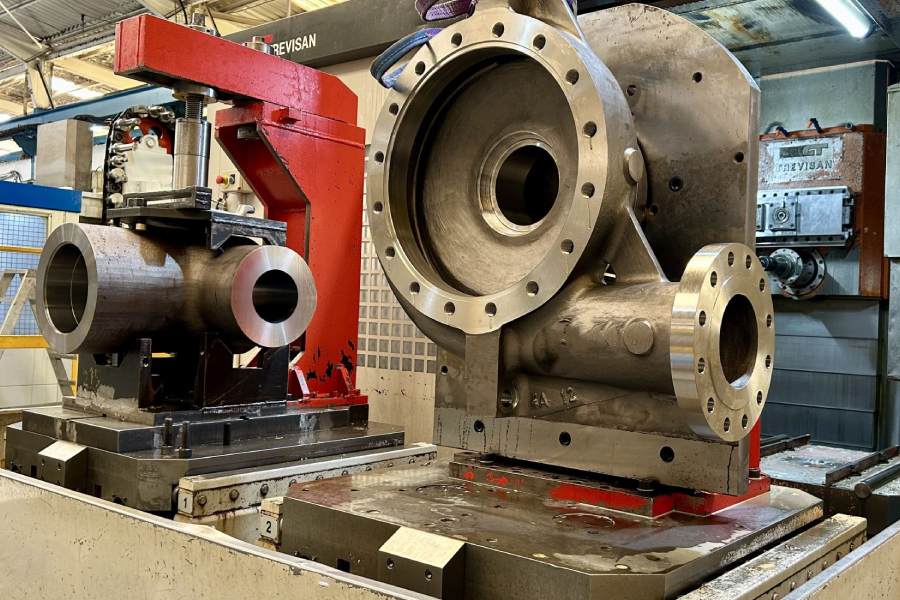

- Centros de Mecanizado Multitarea:

Los centros de mecanizado multitarea representan una innovación destacada en el mundo de las máquinas CNC. Estas máquinas no solo son capaces de realizar operaciones de fresado, taladrado y torneado en una única configuración, sino que también pueden cambiar automáticamente entre herramientas y realizar operaciones en varios ejes simultáneamente. Este enfoque integral no solo ahorra tiempo, sino que también mejora significativamente la precisión al reducir la necesidad de reposicionar la pieza.

En el mercado actual, existen varios modelos avanzados de centros de mecanizado multitarea, cada uno diseñado para abordar necesidades específicas de la industria. Algunos ejemplos destacados incluyen:

1. Centro de Mecanizado Trevisan D5 900 Fanuc 31i

2. Centro de Mecanizado Trevisan DS 600 Fanuc 31i

3. Centro de Mecanizado Trevisan DS 500 Fanuc 31i

4. Centro de Mecanizado Trevisan D5 300 Fanuc 30i Model A

5. Centro de Mecanizado Trevisan DS 300 Fanuc 31i

6. Centro de Mecanizado Trevisan DS 200 Fanuc 31i

Cada uno de estos modelos presenta características únicas, como capacidades de mecanizado de varios ejes, sistemas eficientes de cambio de herramientas y controles avanzados, haciéndolos opciones ideales para la producción de piezas complejas y de alta precisión.

- Tornos de Control Numérico:

Los tornos de control numérico desempeñan un papel esencial en la fabricación de piezas cilíndricas y componentes rotativos. Estas máquinas permiten la producción eficiente de ejes, engranajes y otras piezas con simetría rotacional. La programación cuidadosa de trayectorias de herramientas y la configuración precisa de los ejes garantizan la calidad y precisión en la producción.

Algunos de los modelos de tornos CNC disponibles en el mercado incluyen:

1. Torno CNC Lealde, S.M.T., Okuma

2. Torno vertical CNC SEDIN 15l6VF31 RAM CNCGE FANUC Series Ol – TD

3. Torno vertical Tos, Froriep, Graffenstanden, Webster Et Bennet, Stankoimport

4. Torno vertical CNC Yu-Shine VLR-B50 ACT, GE FANUC Serie 01 – TD

La versatilidad de los tornos CNC permite la producción eficiente de piezas complejas con consistencia y precisión. Cada uno de estos modelos tiene capacidades específicas, como el mecanizado en diferentes diámetros y longitudes, así como sistemas de control avanzados para garantizar los más altos estándares de calidad.

Destacar que en el mercado también están disponibles Fresadoras y Mandrinadoras convencionales y CNC, lo que amplía aún más la capacidad de abordar proyectos de manera versátil y eficiente. Estas máquinas adicionales permiten a los fabricantes adaptarse a una amplia gama de requisitos de producción, desde componentes simples hasta proyectos más complejos y personalizados.

Configuración de Ejes y Sistemas de Sujeción Avanzados

La configuración de ejes en las máquinas CNC es crítica para el éxito del mecanizado. Dependiendo de la complejidad de la pieza, se pueden utilizar desde máquinas de tres ejes hasta máquinas de cinco ejes, permitiendo un acceso óptimo a todas las caras de la pieza. Además, los sistemas de sujeción avanzados desempeñan un papel crucial al garantizar la estabilidad de la pieza durante el mecanizado. Una sujeción segura contribuye a la precisión y evita deformaciones no deseadas.

Desafíos Específicos Abordados por Cada Tipo de Máquina

Cada tipo de máquina CNC aborda desafíos específicos en la producción. Los centros de mecanizado multitarea son ideales para piezas complejas que requieren operaciones en múltiples caras, mientras que los tornos CNC son indispensables para componentes cilíndricos.

Herramientas de Corte y Tecnologías Asociadas: Fusionando la Ciencia y el Arte

Las herramientas de corte representan el corazón del proceso de mecanizado CNC, y su constante evolución es un testimonio de la fusión de la ciencia y el arte en la fabricación.

- Enfriamiento por Láser: Elevando las Velocidades de Corte

La tecnología de enfriamiento por láser ha revolucionado el mecanizado CNC al permitir velocidades de corte superiores sin comprometer la integridad de la herramienta. Este método utiliza haces de láser para enfriar selectivamente áreas específicas de la herramienta durante la operación, lo que reduce el desgaste y mejora la vida útil. Esto no solo acelera los tiempos de mecanizado, sino que también optimiza la eficiencia al minimizar los tiempos de inactividad asociados con el cambio frecuente de herramientas.

- Materiales Avanzados en Herramientas: Robustez y Durabilidad

La utilización de materiales avanzados en la fabricación de herramientas ha sido un paso crucial hacia la mejora de la robustez y durabilidad. Aleaciones de carburo de tungsteno, cerámicas de alta resistencia y recubrimientos nanotecnológicos han elevado las capacidades de las herramientas de corte. Estos materiales no solo resisten el desgaste y la temperatura, sino que también mantienen la precisión de corte durante períodos prolongados, contribuyendo así a la calidad consistente en la producción.

- Geometría Avanzada de Herramientas: Optimizando el Rendimiento

Los avances en la geometría de las herramientas han permitido una optimización precisa del rendimiento en el mecanizado CNC. Diseños más sofisticados, como múltiples filos de corte y ángulos específicos, se han vuelto estándar para abordar desafíos específicos en diferentes tipos de mecanizado. Estas geometrías avanzadas no solo mejoran la precisión, sino que también reducen las fuerzas de corte y mejoran la evacuación de virutas, asegurando una operación suave y eficiente.

- Monitoreo y Control de Herramientas: Manteniendo la Calidad en Tiempo Real

La integración de sistemas de monitoreo y control de herramientas ha marcado una diferencia significativa en la calidad del mecanizado CNC. Sensores incorporados en las herramientas permiten un monitoreo en tiempo real de variables como la temperatura, la vibración y el desgaste. Esto facilita la detección temprana de problemas potenciales, permitiendo ajustes inmediatos y garantizando la calidad constante de las piezas producidas.

- Innovación Continua y Personalización: Adaptándose a Desafíos Únicos

La innovación en herramientas de corte no solo se centra en mejoras generales, sino también en la adaptación a desafíos únicos de mecanizado. Herramientas personalizadas, diseñadas específicamente para tareas particulares, están ganando terreno.

El Mecanizado CNC en Bombas y Válvulas Industriales

Integración del Mecanizado CNC en la Fabricación de Bombas Industriales

La fabricación de bombas industriales es una disciplina donde la precisión y eficiencia son imperativas, y el Mecanizado CNC emerge como un aliado fundamental para cumplir con estos rigurosos estándares. Vamos a adentrarnos en cómo esta tecnología se integra crucialmente en la producción de componentes críticos para bombas, desde rotores altamente complejos hasta carcasas que requieren tolerancias ajustadas.

- Rotores de Alta Complejidad:

Los rotores son componentes esenciales en bombas industriales, y su geometría intrincada requiere precisión milimétrica para garantizar un rendimiento eficiente. El Mecanizado CNC permite la creación de rotores con formas y perfiles complejos, asegurando un ajuste perfecto y una distribución óptima del fluido. Además, la capacidad de las máquinas CNC para trabajar en varios ejes simultáneamente facilita la creación de rotores tridimensionales, maximizando la eficiencia del proceso y la funcionalidad de la bomba.

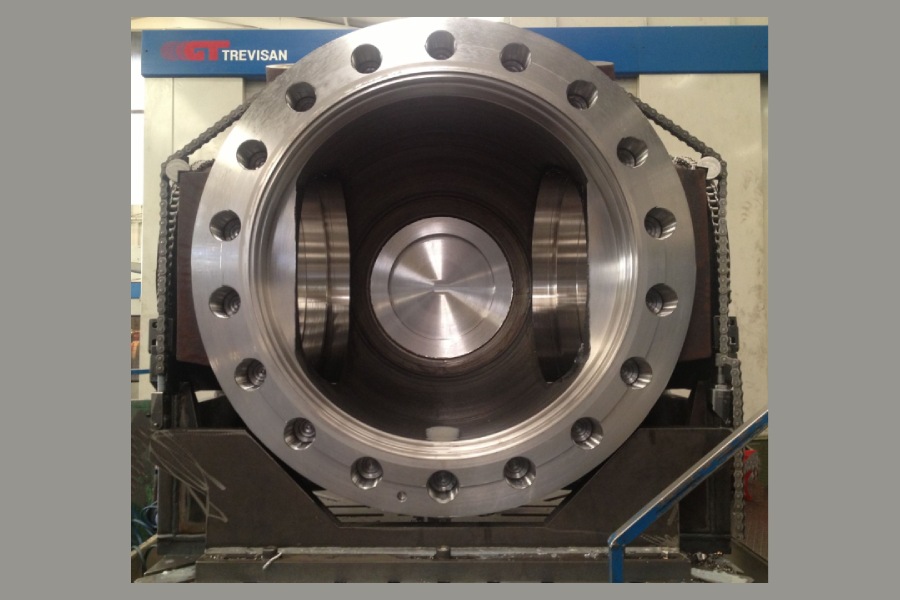

- Carcasas con Tolerancias Ajustadas:

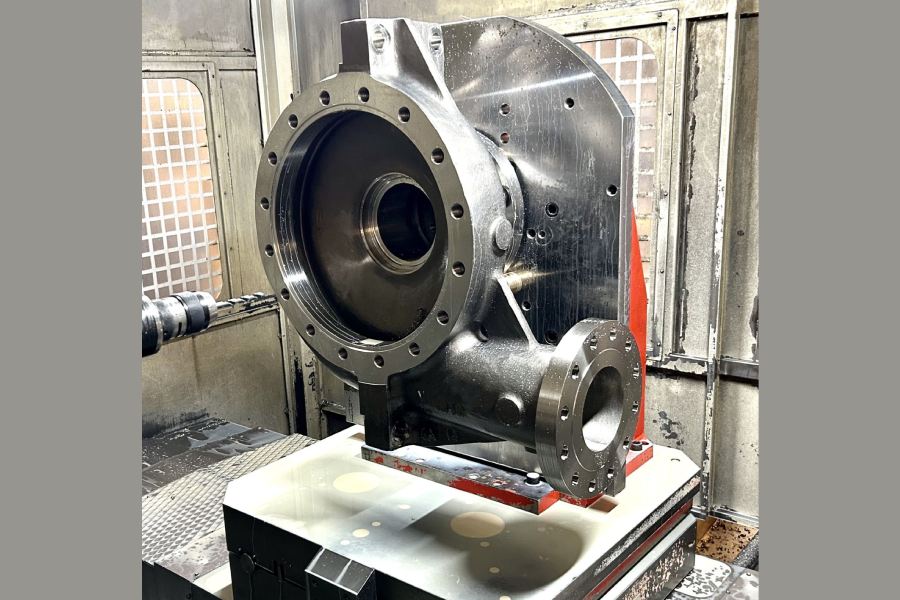

La fabricación de carcasas para bombas implica la necesidad de tolerancias ajustadas para garantizar un sellado hermético y un rendimiento sin fallas. El Mecanizado CNC se convierte en el método predilecto para lograr estas tolerancias, permitiendo la producción de carcasas con superficies suaves y dimensiones precisas. La capacidad de las máquinas CNC para trabajar con materiales diversos, desde metales hasta polímeros de alta resistencia, brinda flexibilidad en la elección de materiales sin comprometer la precisión.

Válvulas Industriales: Donde la Maestría del Mecanizado CNC Resplandece

La fabricación de válvulas industriales, una empresa donde las tolerancias ajustadas y las superficies uniformes son imperativas, es un escenario ideal para que el mecanizado CNC despliegue su maestría.

Al igual que la precisión es crucial en el mecanizado CNC, conocer las diferencias entre soldadura TIG y MIG es fundamental para seleccionar el proceso de soldadura adecuado en la fabricación de componentes de alta precisión para bombas y válvulas industriales. Esta integración optimiza la funcionalidad y minimiza los errores, asegurando la fiabilidad en aplicaciones exigentes.

- Tolerancias Ajustadas y Superficies Uniformes:

La maestría del mecanizado CNC es evidente en la capacidad para trabajar con tolerancias ajustadas, esenciales para el correcto funcionamiento de las válvulas industriales. Las máquinas CNC permiten la creación de componentes con dimensiones precisas, asegurando un ajuste perfecto y eliminando cualquier posibilidad de fugas. Además, la capacidad de lograr superficies uniformes contribuye no solo a la estética del producto final, sino también a la eficiencia operativa al minimizar la fricción y el desgaste.

- Mecanización de Componentes Intrincados:

Las válvulas industriales a menudo requieren componentes intrincados, como asientos y esferas, que demandan una precisión extraordinaria. El mecanizado CNC se destaca en la creación de estas piezas complejas al permitir operaciones simultáneas en varios ejes y una programación meticulosa de trayectorias de herramientas. Esto no solo asegura la precisión dimensional, sino también la coherencia en la calidad de cada componente.

- Adaptación a Materiales Especializados:

La variedad de materiales utilizados en la fabricación de válvulas, desde aceros inoxidables hasta aleaciones resistentes a la corrosión, presenta desafíos específicos. El mecanizado CNC demuestra su excelencia al adaptarse a estos materiales especializados, manteniendo la integridad estructural y la precisión durante todo el proceso. La capacidad de trabajar con una amplia gama de materiales asegura que las válvulas resultantes sean duraderas y resistentes a las condiciones industriales adversas.

Desafíos Actuales y Futuros del Mecanizado CNC

Desafíos Técnicos: Superando Barreras para la Innovación

La introducción del mecanizado CNC viene acompañada de sus propios desafíos técnicos, y el sector continúa lidiando con la responsabilidad de superar estos obstáculos para impulsar la innovación.

- Gestión Eficiente de Grandes Conjuntos de Datos:

El aumento en la complejidad de las piezas mecanizadas ha llevado a una explosión en la cantidad de datos generados durante el proceso de mecanizado CNC. La gestión eficiente de estos grandes conjuntos de datos se ha convertido en un desafío crucial. Empresas líderes están implementando soluciones avanzadas de análisis de datos para extraer información significativa, optimizando así los procesos y mejorando la toma de decisiones.

- Optimización de Algoritmos:

Los algoritmos son la columna vertebral del mecanizado CNC, y refinarlos es imperativo para optimizar la eficiencia y la precisión. Desarrollar algoritmos más rápidos y precisos es un desafío constante. La industria responde aplicando técnicas avanzadas de optimización. La mejora continua de estos algoritmos no solo aumenta la velocidad de mecanizado, sino que también permite una adaptabilidad más eficiente a diferentes geometrías y materiales.

Sostenibilidad y Mecanizado CNC: Navegando hacia un Futuro Responsable

La sostenibilidad se ha convertido en un imperativo en la industria moderna, y el mecanizado CNC no es ajeno a esta preocupación. En esta sección, examinaremos cómo el mecanizado CNC aborda la sostenibilidad y destaca cómo la adopción de prácticas ecoeficientes puede beneficiar tanto al medio ambiente como a la eficiencia operativa.

- Reducción de Residuos:

El mecanizado CNC, al ser un proceso de eliminación de material, ha enfrentado críticas en términos de generación de residuos. Sin embargo, las empresas líderes están abordando este desafío mediante la optimización de estrategias de corte para minimizar el desperdicio de material. Además, la adopción de técnicas como el mecanizado de alta velocidad y la fabricación aditiva contribuye a reducir aún más la cantidad de residuos generados durante el proceso.

- Prácticas Ecoeficientes:

La eficiencia energética y la reducción del consumo de recursos son componentes esenciales de las prácticas ecoeficientes en el mecanizado CNC. La implementación de sistemas de gestión energética, el uso de tecnologías de enfriamiento eficientes y la optimización de los procesos de mecanizado para reducir el consumo de herramientas son estrategias adoptadas para minimizar la huella ambiental. Además, la búsqueda constante de materiales más sostenibles y procesos ecoamigables está transformando la forma en que se concibe y realiza el mecanizado CNC.

El Metal en el Mecanizado CNC: Explorando las Aleaciones y Aplicaciones Futuras

Metales Utilizados en el Mecanizado CNC: Más Allá del Hierro y el Acero

La variedad de metales utilizados en el mecanizado CNC va más allá de las tradicionales aleaciones de hierro y acero. En esta sección, nos sumergiremos en la exploración de diversas aleaciones, desde aluminio hasta titanio, destacando las propiedades únicas de cada metal y cómo estas características influyen en la estrategia de mecanizado.

- Aluminio:

El aluminio es una elección común en el mecanizado CNC debido a su ligereza, excelente conductividad térmica y resistencia a la corrosión. Su suavidad relativa facilita el mecanizado, pero la formación de virutas y el control del calor son consideraciones clave.

- Titanio:

El titanio, conocido por su resistencia excepcional y baja densidad, presenta desafíos únicos en el mecanizado CNC debido a su baja conductividad térmica y a la tendencia a adherirse a las herramientas.

Innovaciones Futuras: Metales Avanzados y Tendencias Emergentes

La investigación y desarrollo continuo en la industria del mecanizado CNC están llevando a la exploración de metales avanzados y tendencias emergentes. En esta sección, investigaremos las innovaciones futuras que amplían los límites del mecanizado CNC y permiten la creación de componentes más ligeros, resistentes y eficientes.

- Superaleaciones:

Las superaleaciones, compuestas principalmente de níquel, cobalto y hierro, ofrecen una resistencia excepcional a altas temperaturas y ambientes corrosivos. El mecanizado CNC está adaptándose para trabajar con estas aleaciones, utilizadas en turbinas de aviones, motores de cohetes y aplicaciones de energía avanzada.

- Compuestos Nanométricos:

Los compuestos nanométricos, que incluyen materiales como el grafeno, ofrecen propiedades únicas debido a su estructura a escala nanométrica. El mecanizado CNC está evolucionando para trabajar con estos materiales avanzados, abriendo la puerta a aplicaciones revolucionarias en la electrónica, la nanotecnología y la ingeniería biomédica.

- Implicaciones en el Diseño y Mecanizado:

Estas innovaciones en metales avanzados afectan el diseño y el mecanizado CNC. La necesidad de herramientas de corte especializadas, estrategias de mecanizado adaptativas y un enfoque preciso en la gestión de temperatura son consideraciones cruciales para aprovechar al máximo estas tendencias emergentes.

Innovaciones y Tecnologías Emergentes del CNC

En este apasionante universo del mecanizado CNC, las innovaciones tecnológicas están en constante evolución. Desde el uso de materiales avanzados hasta la implementación de algoritmos de optimización, los fabricantes están explorando nuevas formas de mejorar la eficiencia y la calidad en la producción de válvulas industriales. Estos avances están allanando el camino hacia un futuro donde la precisión y la personalización sean la norma, impulsando la industria hacia horizontes aún más emocionantes.

Adéntrate en el apasionante universo del mecanizado CNC, donde las «Innovaciones Tecnológicas en la Fabricación de Válvulas Industriales» están abriendo nuevas fronteras en la precisión y la personalización. Descubre cómo estas tecnologías están impulsando avances significativos en la fabricación de componentes metálicos, dando forma al futuro de la industria.

Dentro de este intrigante sector, donde cada pieza cuenta una historia de precisión y calidad, es importante resaltar la Sala de metrología e inspección de calidad. Este artículo, pieza clave de nuestra serie, te invita a explorar cómo este lugar se convierte en el guardián meticuloso de la exactitud. Desde instrumentos de medición y ensayo de última generación como el brazo de medición, hasta procesos de inspección que dejan sin aliento, la sala se presenta como el epicentro donde cada minuciosidad importa.

Nos encontramos con una herramienta excepcional que va más allá de la ingeniería, dejando su huella en sectores cruciales. En el dinámico ámbito del oil & gas, el mecanizado CNC no solo se limita a la manufactura, sino que se convierte en un aliado esencial, esculpiendo con precisión componentes vitales para la exploración y extracción de recursos. En este contexto, la importancia de los fittings en la industria del oil and gas se destaca, ya que desempeñan un papel fundamental en la integridad y eficiencia de los sistemas, asegurando conexiones seguras y duraderas que son esenciales para el funcionamiento fluido de las operaciones petroleras. Navegando hacia lo desconocido, este arte tecnológico también despliega su destreza en la construcción naval, pasta de papel, creando piezas fundamentales que resisten las mareas más desafiantes.

En el mundo de la pasta de papel, el mecanizado CNC se vuelve un maestro artesano, tallando con precisión las soluciones de ingeniería que impulsan la producción eficiente y las soluciones de ingeniería para la manipulación de bombas y válvulas industriales. La danza de números y algoritmos cobra vida en la petroquímica, donde estas técnicas avanzadas dan forma a componentes esenciales, fusionando ciencia y arte en cada pieza creada. En el ámbito nuclear, este arte tecnológico no solo moldea componentes, sino también el futuro de la generación de energía. Sumérgete en temperaturas extremas con la criogenia, donde el mecanizado CNC es una sinfonía precisa en la creación de componentes resistentes al frío, como es el caso de las válvulas criogénicas y las bombas criogénicas.

Explorando la vastedad del mar, esta técnica innovadora también se sumerge en la desalinización, proporcionando soluciones cruciales en la purificación del agua. Y como guardián de nuestros recursos, el mecanizado CNC encuentra su propósito en el tratamiento de aguas y aguas residuales, esculpiendo un camino hacia la sostenibilidad.

En el fluir de este proceso, las válvulas de control de flujo, que desempeñan un papel fundamental en la ingeniería, actúan como maestras de la regulación. En el contexto de la industria naval, estas válvulas orquestan con precisión el movimiento del líquido vital, tanto en la producción hídrica como en los intricados sistemas marinos, redefiniendo los estándares de eficiencia en cada rincón de esta compleja odisea de ingeniería.

Este artículo se convierte en tu aliado confiable para explorar cómo la precisión en el mecanizado CNC no solo es una habilidad técnica, sino una verdadera expresión artística. En esta travesía descifraremos los misterios que hacen que cada detalle en la creación de metales sea excepcional, desentrañando sus complejidades y destacando su papel esencial en la manipulación de bombas y válvulas industriales.

Aplicaciones industriales del Mecanizado CNC

El mecanizado CNC ha revolucionado numerosos sectores industriales, ofreciendo soluciones precisas y eficientes para una amplia gama de aplicaciones. Su versatilidad y capacidad para producir piezas complejas lo han convertido en una tecnología indispensable en diversos campos:

- Industria aeroespacial: El CNC es crucial en la fabricación de componentes de alta precisión para aeronaves y naves espaciales, como turbinas, fuselajes y piezas del tren de aterrizaje.

- Automoción: Se utiliza para producir bloques de motor, transmisiones, y componentes de precisión para sistemas de frenado y dirección.

- Medicina: La tecnología CNC es fundamental en la creación de implantes personalizados, prótesis y equipos médicos de alta precisión.

- Electrónica: Facilita la producción de carcasas para dispositivos, placas de circuito impreso y componentes miniaturizados.

- Energía: Se emplea en la fabricación de turbinas eólicas, componentes para paneles solares y piezas para reactores nucleares.

- Industria militar y defensa: Produce componentes para armamento, vehículos blindados y sistemas de comunicación.

- Industria naval: Se usa en la fabricación de hélices, ejes y otros componentes críticos para embarcaciones.

- Moldes y matrices: El CNC es esencial en la creación de moldes de inyección de plástico y matrices para estampación metálica.

- Industria del petróleo y gas: Fabrica válvulas de precisión, brocas de perforación y otros componentes resistentes a la corrosión.

- Industria textil: Produce piezas para telares y máquinas de coser industriales.

- Sector de la construcción: Se utiliza en la fabricación de componentes arquitectónicos personalizados y herramientas especializadas.

- Industria alimentaria: Crea piezas para maquinaria de procesamiento y envasado de alimentos.

La versatilidad del CNC permite su aplicación en prácticamente cualquier sector que requiera la fabricación de piezas con alta precisión y repetibilidad. Su capacidad para trabajar con diversos materiales, desde metales hasta plásticos y compuestos, lo convierte en una herramienta indispensable para la innovación y el desarrollo de productos en múltiples industrias.

Además, el CNC ha facilitado la personalización masiva, permitiendo a las empresas producir lotes pequeños de productos altamente personalizados de manera eficiente y rentable. Esto ha abierto nuevas oportunidades de negocio y ha transformado la forma en que muchas industrias abordan la producción y el diseño de productos.

Conclusión

El mecanizado CNC se ha consolidado como una tecnología revolucionaria y versátil que ha transformado la industria manufacturera moderna. A lo largo de este artículo, hemos explorado los aspectos más relevantes y clave de esta tecnología:

- Evolución y fundamentos: Desde sus inicios hasta la era actual de la Industria 4.0, el mecanizado CNC ha experimentado una evolución constante, integrando avances en informática, software CAD/CAM y conectividad.

- Ventajas significativas: Precisión excepcional, eficiencia mejorada, versatilidad en materiales y formas, flexibilidad en diseño y producción, y contribución a la seguridad laboral son algunas de las ventajas más destacadas.

- Aplicaciones industriales diversas: Su uso se extiende a sectores críticos como aeroespacial, automoción, medicina, energía, y petróleo y gas, entre otros, demostrando su adaptabilidad y esencialidad en la fabricación moderna.

- Innovación en maquinaria y herramientas: Los avances en centros de mecanizado multitarea, tornos CNC, y herramientas de corte con tecnologías avanzadas han ampliado las capacidades y eficiencia del mecanizado CNC.

- Desafíos y futuro: La gestión de grandes conjuntos de datos, la optimización de algoritmos y la búsqueda de prácticas más sostenibles son retos actuales que impulsan la innovación continua en el sector.

- Impacto en industrias específicas: Se ha destacado su papel crucial en la fabricación de bombas y válvulas industriales, así como en sectores como oil & gas, naval, y petroquímica, entre otros.

- Sostenibilidad y eficiencia: El mecanizado CNC está evolucionando hacia prácticas más ecoeficientes, buscando reducir residuos y optimizar el uso de recursos.

El CNC seguirá desempeñando un papel crucial en la evolución de la manufactura, adaptándose constantemente a las demandas cambiantes del mercado y las tecnologías emergentes. Un ejemplo claro de esta adaptación se observa en la industria petroquímica, donde, estas técnicas avanzadas se integran de manera crucial en la producción de componentes esenciales. Desde la creación meticulosa de rotores intrincados hasta la manufactura de válvulas de alta precisión, el mecanizado CNC se revela como un aliado insustituible, trascendiendo la esfera de la ingeniería mecánica tradicional y redefiniendo los estándares de producción en sectores altamente especializados.