¿Qué son los Ensayos No Destructivos (END)?

Los Ensayos No Destructivos (END) son una técnica de prueba y análisis utilizada en la industria, y especialmente en el sector de las válvulas industriales y las bombas industriales para evaluar las propiedades de un material, componente y/o estructura metálica en busca de discontinuidades y/o irregularidades en los mismos, sin causar daños a la pieza original.

En la industria, los ensayos no destructivos juegan un papel crucial en la evaluación de la integridad de equipos y componentes críticos. ¿Sabías que estos ensayos también son fundamentales en la inspección de componentes clave en bombas industriales?

El ensayo no destructivo, es cualquier prueba realizada en un material que no cambia sus propiedades físicas, químicas, mecánicas o dimensionales. Varios métodos de prueba no destructivos se basan en fenómenos físicos tales como ondas electromagnéticas, acústicas, elásticas, emisión de partículas subatómicas, capilaridad, absorción y/o cualquier tipo de prueba que no cause daño grave a la muestra de prueba.

En general, los END brindan información menos precisa sobre el estado de la variable que se mide, que las pruebas destructivas. Sin embargo, al no suponer la destrucción de la pieza inspeccionada, en muchos casos es la única opción de inspección, por ejemplo en sectores como el de la automoción donde es necesario inspeccionar el 100% de las piezas fabricadas, o inspeccionar soldaduras o tuberías en sectores como el petroquímico.

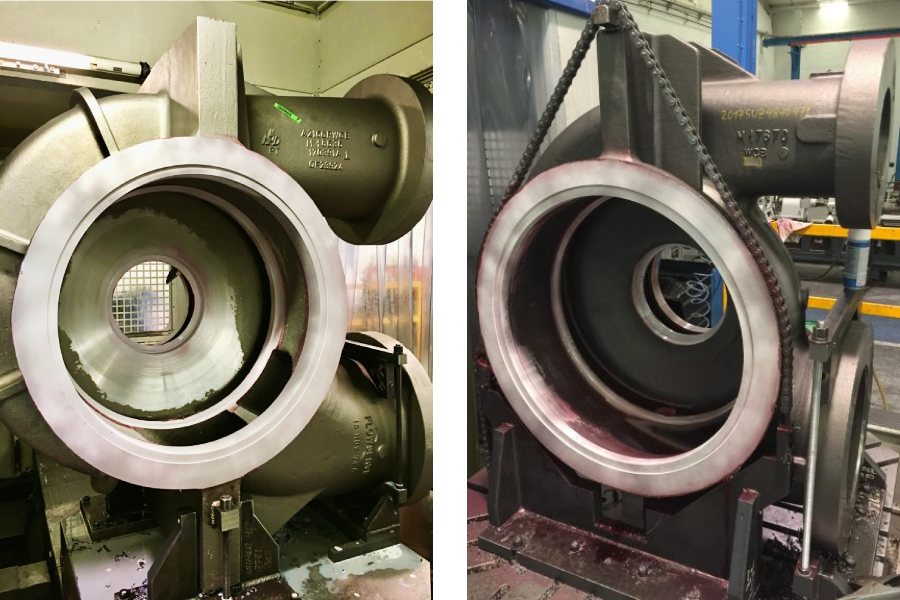

En el fascinante mundo del mecanizado y la soldadura, los ensayos no destructivos juegan un papel fundamental al garantizar la integridad de las piezas fabricadas. Estos ensayos permiten detectar posibles defectos ocultos sin comprometer la calidad del material, evitando así costosos errores y posibles fallas estructurales. Sin embargo, la importancia de los ensayos no destructivos no se limita únicamente a la detección de defectos, sino que también se extiende al riguroso proceso de precisión en el mecanizado CNC. En este sentido, la implementación de técnicas no destructivas contribuye a asegurar que las tolerancias y medidas especificadas se cumplan de manera precisa y confiable. La precisión en el mecanizado es una exigencia primordial en la industria, y al combinarla con la aplicación de ensayos no destructivos, se logra un enfoque integral que garantiza la calidad y confiabilidad en la producción de componentes y estructuras.

Además, para llevar a cabo estos ensayos de manera precisa y eficiente, es crucial contar con instrumentos de medición de alta calidad y precisión, los cuales desempeñan un papel crucial en la sala de metrología. Esta sala de metrología se convierte en el corazón de la inspección, garantizando que las piezas cumplan con los estándares requeridos.

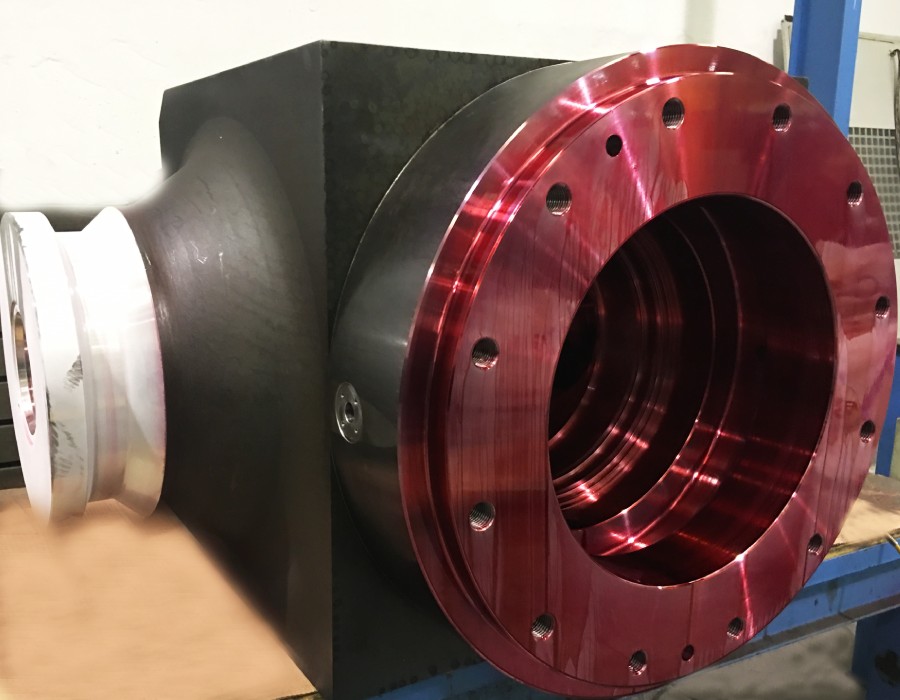

Cuando exploramos el mundo de los ensayos no destructivos y su vital importancia en la industria, es fundamental destacar cómo contar con instalaciones avanzadas, como el Centro de mecanizado Trevisan, se convierte en un activo esencial. Estas instalaciones equipadas con tecnología de vanguardia desempeñan un papel crucial en la fabricación de componentes precisos, garantizando la integridad y la calidad en las pruebas no destructivas, lo que contribuye a la seguridad y eficiencia en diversos sectores industriales.

La convergencia entre los ensayos no destructivos y la Industria 4.0 junto con la Revolución del Mecanizado CNC agrega un nuevo capítulo a esta historia. La Industria 4.0 ha revolucionado la fabricación, introduciendo la era de la conectividad e inteligencia. Esta sinergia transforma la evaluación de materiales y estructuras, catalizando la eficiencia y la precisión en la detección de posibles defectos. Descubre más sobre cómo esta unión está dando forma al futuro de la inspección industrial y la fabricación avanzada en nuestro artículo completo sobre la Industria 4.0 y la Revolución del Mecanizado CNC en Asimer Group.

Ensayos No Destructivos de Soldadura

Con las pruebas no destructivas, los defectos de soldadura mayores y menores se pueden identificar fácilmente en cada componente que se prueba. Sin ninguna suposición requerida de la inspección visual, el componente se puede usar de manera segura sin comprometer la operación industrial o la vida humana.

Para garantizar que las soldaduras cumplan con los estándares de calidad y seguridad, diferentes organizaciones han establecido pautas, incluida la Sociedad Estadounidense de Pruebas No Destructivas (ASNT), la Norma Internacional para Organizaciones (ISO) y el Instituto Estadounidense del Petróleo (API). En ciertas industrias y países, la comprensión de estas pautas es vital para que los analistas garanticen los estándares de seguridad y mantengan operaciones de soldadura efectivas.

¿Cuál es la diferencia entre las pruebas destructivas y no destructivas?

Las pruebas destructivas destruyen o cambian la pieza de alguna manera, de modo que, incluso si pasa la prueba, ya no es apta para el servicio. Los ejemplos pueden ser pruebas de tracción, prueba de flexión de 3 puntos o macro sección. Los ENDS no destruyen ni cambian la pieza para que siga siendo apta para el servicio si pasa la prueba.

¿Cuáles son las ventajas de usar END?

Hay una serie de ventajas. La más obvia es que las piezas que se prueban no se dañan durante el proceso, lo que permite reparar un artículo en lugar de reemplazarlo si se encuentra algún problema.

También es un método de prueba muy seguro para los operadores, ya que la mayoría de las técnicas son inofensivas para los humanos, aunque algunos tipos de prueba, como las pruebas radiográficas, aún deben realizarse bajo condiciones estrictas. Esta técnica de prueba también puede ayudar a prevenir lesiones o muertes al garantizar que las estructuras, los componentes y la maquinaria sean seguros.

Las pruebas no destructivas también son una forma muy precisa de inspección, ya que las pruebas son repetibles y se pueden usar varias pruebas juntas para correlacionar los resultados.

Estos métodos de prueba también son económicos. A diferencia de las pruebas destructivas, END es rentable ya que puede evitar la necesidad de reemplazar un elemento antes de que ocurra un mal funcionamiento sin destruir la pieza en sí.

Esta técnica de prueba también ofrece tranquilidad a los operadores, sabiendo que el equipo está funcionando como debería, previniendo futuros accidentes y determinando las medidas que se pueden tomar para extender la vida útil.

También es útil para verificar procedimientos de soldadura y para garantizar que un proceso de soldadura se haya completado con la especificación correcta dentro de los límites del control de calidad, por ejemplo, para asegurarse de que el metal base haya alcanzado la temperatura correcta, enfriado a la tasa específica y que se han utilizado materiales compatibles para evitar defectos de soldadura.

Los principales grupos de END

Estas pruebas facilitan información acerca del estado superficial de los materiales inspeccionados. Los principales métodos son:

- VT – Inspección Visual,

- PT – Líquidos Penetrantes

- MT – Partículas Magnéticas

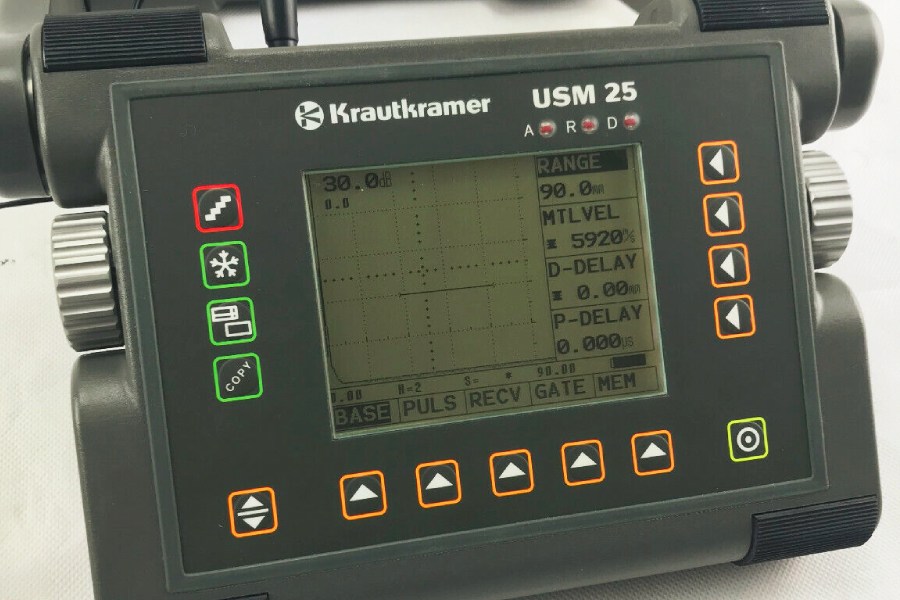

- UT – Test de Ultrasonidos

En el caso de utilizar VT y PT sirven para detectar únicamente discontinuidades superficiales (abiertas a la superficie); mientras que con MT y UT se tiene la posibilidad de detectar tanto discontinuidades superficiales como subsuperficiales (las que se encuentran justo debajo de la superficie).

Dónde se utilizan los Ensayos No Destructivos?

Se utiliza en la mayoría de las industrias, incluidas la aeroespacial, automotriz, energética, marina y de oil&gas.

La industria se suma a utilizar cada vez más este tipo de pruebas no solo para la inspección final de las piezas fabricadas, sino también para controlar los procesos de producción. Un ejemplo de ello lo podemos encontrar en la industria del automóvil, especialmente en el control de puntos de soldadura, donde los puntos de soldadura se suelen inspeccionar mediante ultrasonidos. Esto asegura que el punto se suelde correctamente.

La tendencia en END es utilizar técnicas que permitan una mayor automatización y, en lo posible, detección de defectos, ubicación y dimensiones sin intervención humana. Por lo tanto, técnicas como las partículas magnéticas o la penetración de fluidos, donde los trabajadores deben juzgar si existen o no defectos, son reemplazadas por otras técnicas que también permiten el registro computarizado de los resultados. Empezando por la inspección Zero que se realiza antes de que el elemento entre en funcionamiento y gestionando los datos de cada inspección para ver la evolución de los defectos y decidir si es necesario aumentar o por el contrario reducir el intervalo de inspección. Si es posible, también se instalan dispositivos y sensores en los lugares más críticos, que monitorean los fallos en tiempo real y pueden tomar las medidas necesarias sin paradas de mantenimiento.

Niveles de cualificación de operadores en Ends

Una persona certificada para la realización de ENDs, debe ser clasificada, en función de su capacitación, en uno de los tres niveles que se indican a continuación.

Nivel 1

El personal certificado como nivel 1 ha demostrado su capacitación para llevar a cabo las operaciones de END según instrucciones escritas y bajo la supervisión de operadores de nivel 2 o nivel 3. Puede estar autorizado por el empleador para realizar los siguientes trabajos:

- Efectuar los ensayos.

- Ajustar el equipo de END.

- Registrar y clasificar los resultados en términos escritos.

- Informar sobre los resultados. No será responsable de la elección de la técnica de ensayo a utilizar, ni de la interpretación y evaluación de los resultados de los correspondientes.

Nivel 2

El operador certificado como nivel 2 ha demostrado su capacidad para efectuar y supervisar los END de acuerdo con procedimientos establecidos. Podrá ser autorizado por el empleador para:

- Elegir la técnica de END a utilizar durante el ensayo.

- Definir las limitaciones de la aplicación del método de ensayo.

- Comprender las normas y especificaciones de END y transformarlas en instrucciones adaptadas a las condiciones reales de trabajo.

- Realizar y supervisar los ensayos.

- Ajustar el equipo y verificar los ajustes

- Interpretar y evaluar los resultados de acuerdo con las normas, códigos, procedimientos o especificaciones aplicables.

- Preparar instrucciones de ensayo por escrito.

- Realizar y supervisar todas las tareas de nivel inferior o igual al nivel 2.

- Proporcionar asistencia al personal de nivel inferior o igual al nivel 2.

- Informar de los resultados de los ensayos no destructivos.

Nivel 3

Una persona certificada como nivel 3 ha demostrado su capacidad para realizar y dirigir cualquier operación en los métodos y sectores de END para los que está certificada. Asimismo tiene competencia técnica suficiente para gestionar, supervisar, y establecer criterios en todas las técnicas de ensayos comprendidas dentro del método en que está certificado.

La Integración de Tecnología CNC y Ensayos No Destructivos en la Industria

En la búsqueda continua de mejorar la calidad y seguridad en la industria, los ensayos no destructivos desempeñan un papel crucial. Desde la detección de defectos hasta la evaluación de la integridad de los materiales, estos ensayos son esenciales en numerosos sectores, incluida la industria petroquímica. Explorar cómo la tecnología CNC se integra con los procesos de ensayo no destructivo puede arrojar luz sobre nuevas formas de mejorar la eficiencia y calidad en este campo. En este sentido, la convergencia entre la precisión del mecanizado CNC y la detección de defectos sin dañar los materiales ofrece un horizonte prometedor para la fabricación moderna.

En la industria de fabricación, la integridad de cada componente es fundamental. Los ensayos no destructivos son la herramienta principal para garantizar esta integridad, permitiendo la detección temprana de defectos sin comprometer la calidad del producto. Al conectar este artículo con «Mecanizado por arranque de viruta en la era CNC«, podemos explorar cómo estos ensayos se integran en los procesos de fabricación para garantizar la excelencia en cada producto.

Por tanto, invita a sumergirnos en este fascinante cruce de tecnologías y procesos en nuestro próximo artículo completo sobre «Tecnología CNC: Mejorando la industria petroquímica con eficiencia y calidad«.

Experiencia de Asimer Group en Ends

En Asimer Group desde hace más de 15 años estamos muy familiarizados con los ENDs. Las exigencias del mercado (tanto de la válvula como de la bomba industrial), nos ha hecho ser cada vez más exigentes con todos los ensayos no destructivos, principalmente por 2 motivos:

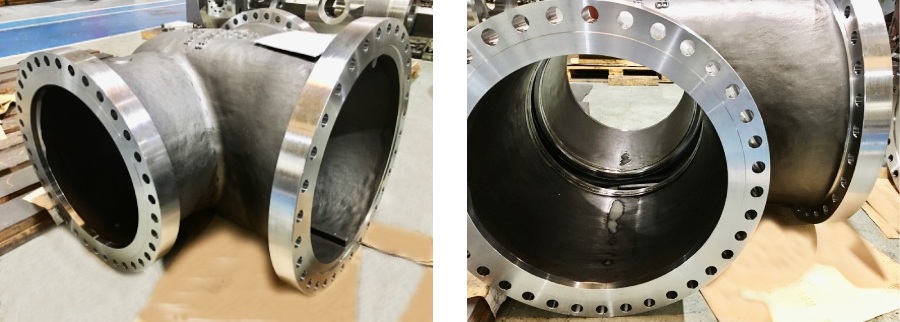

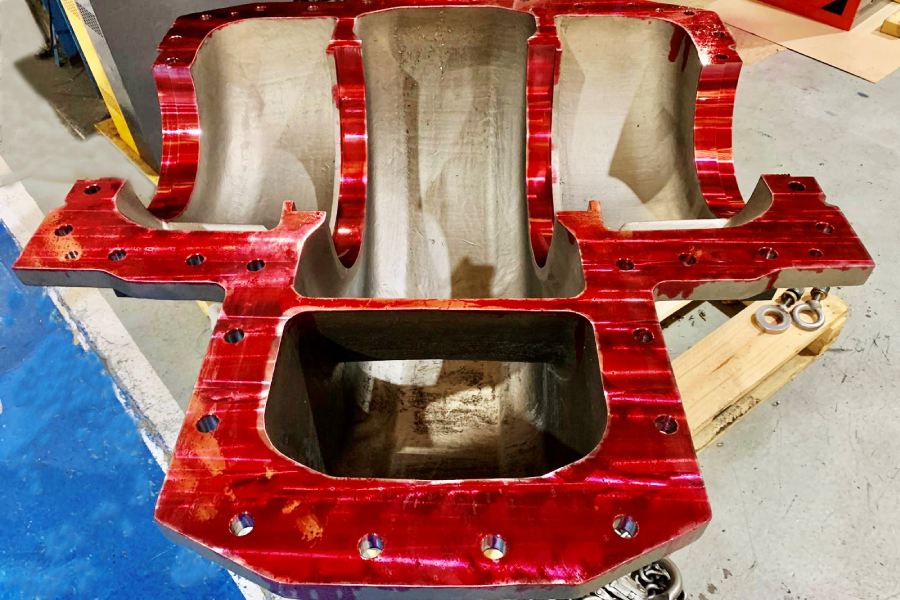

- Ensayos No destructivos sobre mecanizado de piezas de fundición.

Gran cantidad del total de piezas mecanizadas en ASIMER se refieren a piezas procedentes de fundición. Las piezas cuyo origen es fundición, son susceptibles de sufrir incidencias de calidad a nivel superficial, que se pueden mitigar con ENDs previo al mecanizado final bajo plano

Gracias a que ASIMER Group dispone de personal cualificado Nivel II para ciertos ENDs, puede ofrecer dicho tipo de servicios a sus cliente finales, principalmente LPT, y VT

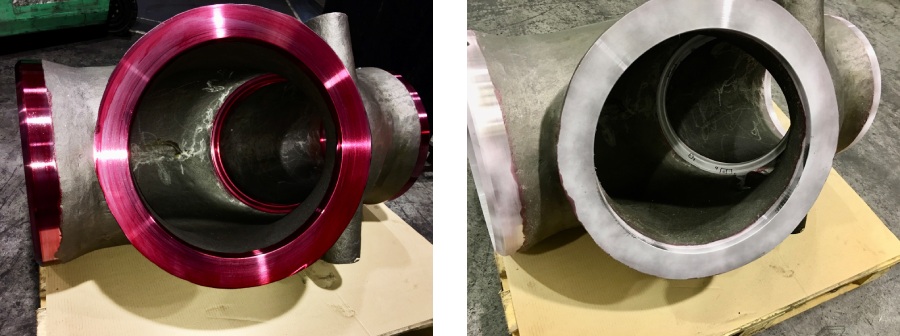

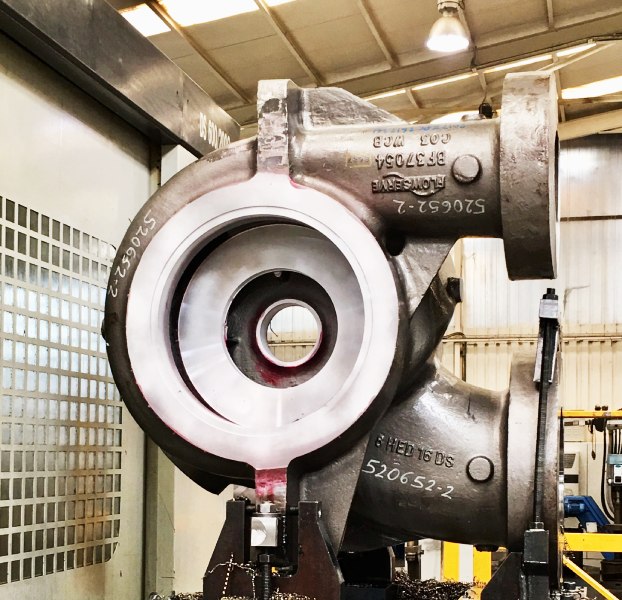

- Ensayos No destructivos sobre pieza con soldadura y/ aportada con Overlay. Otro cantidad importante de las piezas que suministra ASIMER Group a sus clientes, tienen uniones soldadas o aportadas con OVERLAY.

- Las uniones soldadas se pueden dar, por ejemplo, en las soldaduras de los anillos a los cuerpos correspondientes, principalmente en cuerpos compuerta, globo o retención. Con la Inspección de LPI se asegura que la calidad de la unión soldada es la óptima.

- Otro de los ejemplos donde es Obligatorio el uso de ENDs, se refiere a cuerpos de válvula con Overlay. ASIMER Group ha realizado gran cantidad proyectos con Overlay, principalmente de acero al carbono con recargues de Inconel 625. Este tipo de proyectos SIEMPRE están supeditados a 2 grupos de ENDs:

Los ensayos de VI (Visual Inspection) y LPI (Liquid Penetrant Test), permiten asegurar que la zona superficial recargada está conforme según los requisitos del proyecto.