La soldadura para entornos corrosivos es un aspecto clave en la durabilidad y rendimiento de los equipos industriales. En Asimer Group, especialistas en mecanizado y soldadura de bombas y válvulas industriales, comprendemos la importancia de seleccionar la soldadura adecuada para garantizar la durabilidad y el rendimiento de los equipos en industrias exigentes. Factores como la exposición a sustancias químicas agresivas, la presión y la temperatura extrema requieren un enfoque técnico y preciso en la selección de la técnica de soldadura.

En este artículo, exploraremos los tipos de soldadura más adecuados para entornos corrosivos, sus aplicaciones y las innovaciones tecnológicas en la fabricación de válvulas y bombas industriales que optimizan los procesos de producción y mantenimiento.

Factores clave en la selección de la soldadura para entornos corrosivos

La selección del tipo de soldadura adecuada depende de varios factores fundamentales:

- Material del componente: El acero inoxidable, aleaciones de níquel y titanio son comunes en estos entornos debido a su resistencia a la corrosión.

- Condiciones de operación: Temperatura, presión y exposición a sustancias agresivas afectan la elección de la soldadura.

- Durabilidad y estanqueidad: Uniones soldadas con alta estanqueidad son esenciales para evitar fugas en válvulas de control de flujo y bombas industriales.

- Eficiencia energética: Procesos que optimicen el consumo de energía pueden reducir la huella de carbono en bombas y válvulas industriales.

Principales tipos de soldadura para entornos corrosivos

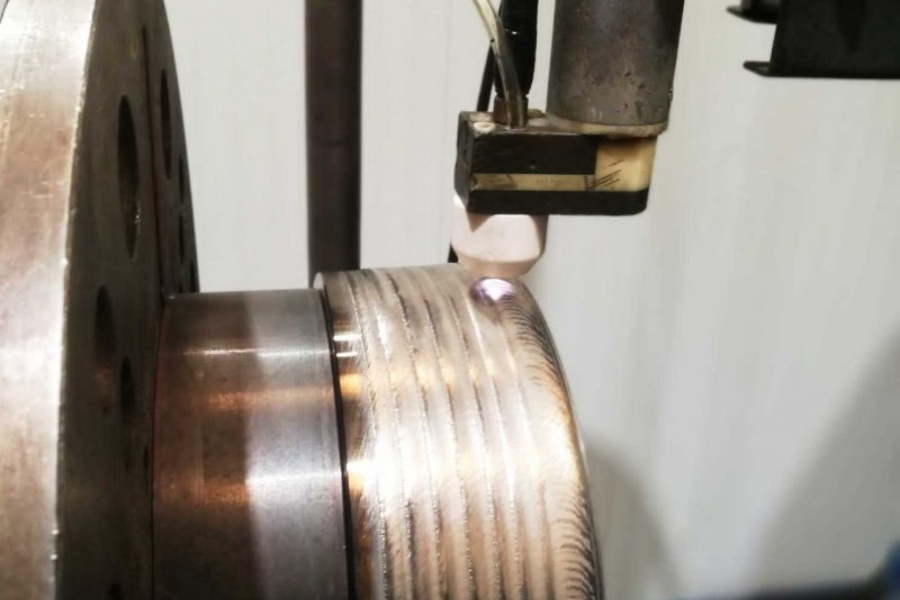

Soldadura TIG (Tungsten Inert Gas)

La soldadura TIG destaca en entornos corrosivos por su precisión y compatibilidad con materiales altamente resistentes a la corrosión. Su aplicación es clave en industrias donde se requiere una soldadura limpia y sin impurezas, como en:

- Procesos de mecanizado de alta precisión para componentes criogénicos en bombas y válvulas industriales.

En entornos criogénicos (temperaturas extremadamente bajas), los materiales tienden a fragilizarse. La soldadura TIG permite crear uniones limpias y sin defectos, reduciendo el riesgo de fracturas por fragilidad.

- Fabricación de bombas centrífugas esenciales en la industria química y petrolera, donde la resistencia a la corrosión es prioritaria.

Estas bombas transportan fluidos corrosivos. La soldadura TIG crea uniones homogéneas y sin porosidad, lo que minimiza la posibilidad de ataques químicos en las juntas soldadas.

- Soldadura de válvulas de retención de flujo axial en la industria petrolera, donde se necesita una barrera eficaz contra fluidos altamente agresivos.

En la industria petrolera, las válvulas deben resistir fluidos altamente corrosivos y presiones extremas. La soldadura TIG se usa para fabricar y reparar estas válvulas, asegurando que las uniones sean herméticas y resistentes a la corrosión.

- Integración de mecanizado y soldadura en la fabricación de bombas centrífugas, asegurando que las uniones sean resistentes a la presión y a la corrosión.

La combinación de mecanizado CNC y soldadura TIG garantiza que las piezas se ajusten con precisión y que las uniones soldadas tengan una resistencia óptima a esfuerzos mecánicos y corrosión.

- Reparación y fabricación de válvulas criogénicas en el sector oil and gas, garantizando máxima durabilidad en sistemas sometidos a temperaturas extremas.

En válvulas criogénicas, una mala soldadura puede generar microfisuras que permitirían fugas de gases licuados a temperaturas extremadamente bajas. La soldadura TIG permite una unión densa, resistente y sin defectos, minimizando riesgos.

Soldadura MIG (Metal Inert Gas) y Soldadura Automática MIG

La soldadura MIG y su versión automatizada (soldadura automática MIG) son ampliamente utilizadas en aplicaciones industriales donde se requiere rapidez y eficiencia. Sus ventajas incluyen:

- Mayor velocidad de deposición de material.

- Reducción de costos en el mecanizado de válvulas de grandes dimensiones.

- Uso en la industria 4.0, donde la automatización optimiza los tiempos de producción.

- Aplicación en refinado del petróleo, donde la resistencia a la corrosión es crítica.

- Diferencias entre las soldaduras TIG y MIG, clave para seleccionar la mejor opción según el tipo de material y entorno de operación.

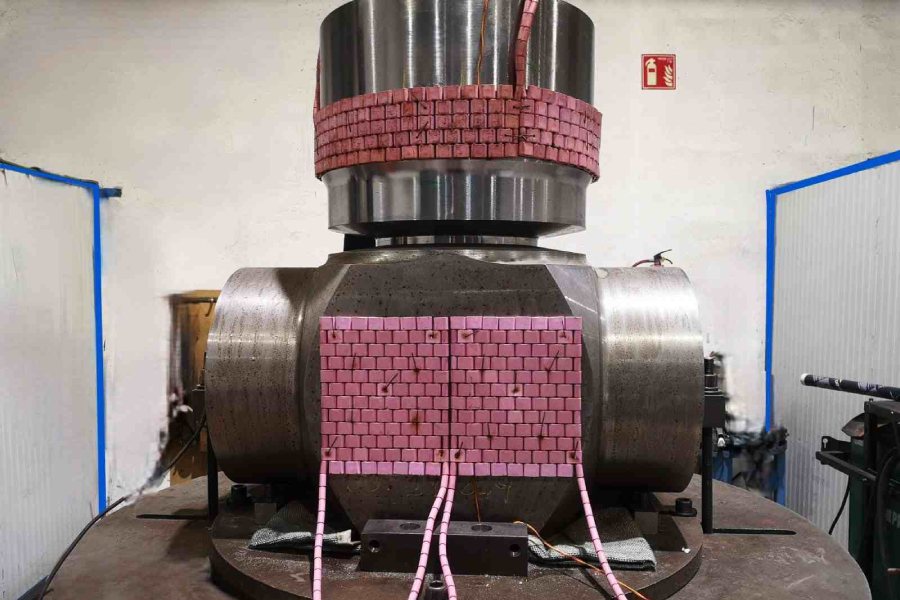

Soldadura PTA (Plasma Transferred Arc)

La soldadura PTA es un proceso avanzado utilizado en recubrimientos y refuerzos de superficies metálicas expuestas a desgaste extremo y ambientes corrosivos. Su capacidad para aplicar aleaciones resistentes al desgaste con alta precisión la hace ideal para aplicaciones en industrias que requieren componentes de larga vida útil y resistencia mecánica superior. Se emplea comúnmente en:

- Revestimiento de válvulas de grandes dimensiones, protegiendo las superficies de contacto contra el desgaste y la corrosión en condiciones de alta presión y temperatura.

- Fittings en la industria del oil and gas, donde se utiliza para recubrimientos internos y externos que prolongan la vida útil de los componentes expuestos a fluidos agresivos.

- Aplicaciones de la criogenia, donde la soldadura PTA permite crear superficies altamente resistentes a las bajas temperaturas y al impacto térmico.

- Fabricación y mantenimiento de válvulas industriales, incluyendo válvulas de mariposa y válvulas de control de aguja, aplicando recubrimientos resistentes en asientos y componentes sometidos a fricción constante.

Errores comunes en la soldadura para entornos corrosivos y cómo evitarlos

La soldadura en entornos corrosivos plantea diversos desafíos que pueden afectar la calidad y durabilidad de las uniones. Para garantizar resultados óptimos, es esencial identificar y prevenir errores que reduzcan la resistencia estructural de las soldaduras. A continuación, detallamos los problemas más comunes y cómo pueden evitarse:

- Selección incorrecta de materiales: Usar aleaciones inadecuadas puede acelerar la corrosión y reducir la vida útil del componente.

- Preparación deficiente de la superficie: La presencia de óxidos o contaminantes en el material base puede afectar la adherencia de la soldadura.

- Técnica de soldadura inadecuada: Cada entorno corrosivo requiere un método específico para evitar fallas prematuras.

- Control de calidad insuficiente: Sin ensayos adecuados, pueden pasar desapercibidos defectos que comprometan la resistencia mecánica y la estanqueidad.

En Asimer Group, aplicamos controles estrictos para garantizar la máxima calidad en nuestras soldaduras para entornos corrosivos. Utilizamos tecnologías avanzadas como los ensayos no destructivos y la sala de metrología para asegurar que cada unión cumpla con los más altos estándares de precisión y durabilidad.

Normativas y estándares en la soldadura para entornos corrosivos

Para garantizar la calidad y durabilidad de las soldaduras en entornos corrosivos, es fundamental cumplir con normativas, certificaciones y estándares internacionales. Algunas de las regulaciones más importantes incluyen:

- ISO 3834: Define los requisitos de calidad para la soldadura por fusión de materiales metálicos.

- ASME Sección IX: Establece los códigos de calificación de soldadores y procedimientos de soldadura para aplicaciones industriales.

- API 1104: Utilizado en la industria del petróleo y gas para la inspección y certificación de soldaduras en tuberías.

Factores que afectan la vida útil de la soldadura en entornos corrosivos

Además de la selección del proceso de soldadura adecuado, diversos factores pueden influir en la longevidad de la unión soldada en ambientes agresivos:

- Temperatura extrema: El calor puede alterar la composición del metal base y afectar la resistencia de la soldadura.

- Presión y carga mecánica: Condiciones de alta presión pueden generar tensiones en la soldadura, provocando fisuras con el tiempo.

- Exposición a químicos agresivos: Ácidos, sales y agentes corrosivos pueden acelerar el deterioro del metal si la soldadura no es adecuada.

- Defectos de soldadura: Porosidad, grietas o inclusiones pueden comprometer la integridad de la unión soldada.

Para minimizar estos riesgos, en Asimer Group aplicamos procesos de mecanizado de alta precisión y control de calidad en cada fase del proyecto.

Casos prácticos y aplicaciones en la industria

Las soldaduras para entornos corrosivos son ampliamente utilizadas en múltiples sectores industriales, donde la resistencia a la degradación es clave:

- Industria del oil & gas: Soldaduras en tuberías de transporte de hidrocarburos que resisten condiciones extremas de presión y químicos agresivos.

- Criogenia: Aplicaciones en válvulas criogénicas que operan a temperaturas extremadamente bajas sin comprometer su estanqueidad.

- Petroquímica: Soldadura de tanques de almacenamiento y equipos de procesamiento expuestos a agentes altamente corrosivos.

- Desalinización: Componentes de bombas y válvulas que trabajan con agua de mar, minimizando la corrosión en entornos salinos.

- Tratamiento de aguas: Sistemas de filtrado y bombeo donde la resistencia química y mecánica de las soldaduras es esencial.

En cada uno de estos casos, Asimer Group aporta soluciones adaptadas a cada necesidad, utilizando las tecnologías más avanzadas en soldadura y mecanizado.

Costes y eficiencia en la selección de soldadura

Seleccionar el tipo de soldadura adecuado no solo impacta en la durabilidad de los componentes, sino también en la eficiencia operativa y los costes de producción. A continuación, se presentan algunas comparaciones clave:

- Soldadura TIG: Mayor precisión y resistencia a la corrosión, pero requiere más tiempo y habilidad del soldador.

- Soldadura MIG: Rápida y eficiente para producciones en serie, pero menos precisa en materiales delicados.

- Soldadura PTA: Alta resistencia al desgaste y excelente adherencia, ideal para entornos altamente corrosivos.

En Asimer Group, analizamos cada proyecto y asesoramos a nuestros clientes para seleccionar la mejor opción en función del coste, la aplicación y la eficiencia del proceso.

Innovaciones tecnológicas aplicadas a la soldadura en entornos corrosivos

Para garantizar la calidad de la soldadura en entornos corrosivos, es esencial emplear tecnologías avanzadas que mejoren la preparación de superficies, la precisión en el mecanizado y el control de calidad de las uniones soldadas. Algunas de las innovaciones clave incluyen:

- Centro de mecanizado Trevisán: Su alta precisión en el mecanizado CNC permite preparar superficies con tolerancias mínimas, asegurando que las uniones soldadas sean homogéneas y sin imperfecciones, lo que mejora su resistencia a la corrosión.

- Instrumentos de medición avanzados en la sala de metrología: La inspección dimensional de las piezas antes y después de la soldadura garantiza que no haya desviaciones en la geometría que puedan afectar la resistencia de la unión en condiciones extremas.

- Mecanizado por arranque de viruta: Se utiliza para fabricar componentes de bombas centrífugas y válvulas industriales, asegurando que las superficies a soldar tengan la rugosidad adecuada para una mejor adherencia del material de aporte.

- Aplicaciones en válvulas industriales: En ciertas válvulas, como las de diafragma y las válvulas de mariposa, la soldadura especializada se emplea para reforzar zonas sometidas a desgaste y corrosión, garantizando su rendimiento en entornos agresivos. Además, un mantenimiento adecuado, que incluya inspecciones con ensayos no destructivos, como líquidos penetrantes para la detección de defectos superficiales, permite identificar fallos antes de comprometer su funcionamiento. En materiales ferromagnéticos, este método puede complementarse con partículas magnéticas o con ultrasonidos para evaluar defectos internos.

Ventajas competitivas de Asimer Group en soldadura para entornos corrosivos

En Asimer Group, nos diferenciamos por nuestra capacidad para ofrecer soluciones de soldadura adaptadas a los entornos industriales más exigentes. Nuestras ventajas competitivas incluyen:

- Experiencia y especialización: Contamos con un equipo altamente cualificado en soldadura TIG, MIG y PTA, con un enfoque específico en aplicaciones de alta exigencia.

- Tecnología avanzada: Utilizamos equipos de última generación en mecanizado CNC y soldadura automatizada, lo que garantiza uniones de alta calidad y precisión.

- Control de calidad riguroso: Aplicamos diferentes tipos de ensayos no destructivos y verificaciones metrológicas en nuestra sala de metrología para asegurar que cada soldadura cumpla con los estándares más exigentes.

- Adaptabilidad a múltiples sectores: Atendemos industrias como oil and gas, criogenia, petroquímico y tratamiento de aguas, proporcionando soluciones a medida para cada aplicación.

- Compromiso con la eficiencia energética: Implementamos procesos optimizados que contribuyen a reducir la huella de carbono en bombas y válvulas industriales.

Soluciones especializadas de Asimer Group en soldadura para entornos corrosivos

En Asimer Group, entendemos que la elección de la soldadura adecuada es clave para garantizar la longevidad y el rendimiento de bombas y válvulas industriales en entornos altamente corrosivos. Por ello, aplicamos tecnologías avanzadas y un enfoque integral en cada proyecto, asegurando uniones soldadas de máxima resistencia.

Nuestra especialización en soldadura TIG, MIG y PTA, combinada con ensayos no destructivos y mecanizado CNC de precisión, nos permite ofrecer soluciones adaptadas a sectores como oil and gas, criogenia, petroquímico y tratamiento de aguas. Implementamos procesos optimizados para minimizar defectos, mejorar la resistencia mecánica y aumentar la vida útil de cada componente.

¿Por qué elegir Asimer Group?

- Control de calidad riguroso: Aplicamos inspecciones avanzadas con instrumentos de medición de alta precisión como el brazo de medición en nuestra sala de metrología.

- Soldadura de alto rendimiento: Aseguramos uniones con máxima estanqueidad y resistencia a la corrosión.

- Estrategias de optimización de costes: Diseñamos soluciones que equilibran durabilidad y eficiencia económica, reduciendo costos de mantenimiento y reparación.

Si buscas un socio estratégico para optimizar tus procesos de soldadura en entornos corrosivos, contáctanos y descubre cómo nuestras soluciones pueden mejorar la calidad y fiabilidad de tus proyectos industriales.

Preguntas frecuentes (FAQs) sobre soldadura para entornos corrosivos

¿Cuál es la mejor soldadura para entornos corrosivos?

La elección depende del tipo de material, la exposición a agentes corrosivos y el entorno operativo. En general, la soldadura TIG y la soldadura PTA son las más resistentes a la corrosión.

¿Cómo se puede evitar la corrosión en una soldadura?

El uso de aleaciones adecuadas, una correcta preparación de la superficie y la aplicación de técnicas avanzadas como el mecanizado CNC ayudan a minimizar la corrosión.

¿Qué industrias necesitan soldaduras resistentes a la corrosión?

Las industrias de oil and gas, petroquímica, criogenia, tratamiento de aguas y desalinización requieren soluciones de soldadura que soporten condiciones agresivas.

¿Cómo Asimer Group garantiza la calidad en la soldadura para entornos corrosivos?

Aplicamos ensayos no destructivos, control metrológico y procesos de mecanizado CNC de alta precisión, asegurando uniones soldadas duraderas y eficientes.

¿Cómo puedo solicitar una solución de soldadura especializada en Asimer Group?

Puedes contactarnos directamente y nuestro equipo técnico te asesorará para encontrar la mejor solución para tus necesidades industriales.