La válvula es un componente esencial en una amplia variedad de aplicaciones industriales. Es responsables de regular el flujo de líquidos, gases y otros medios en sistemas críticos. Sin embargo, para garantizar su correcto funcionamiento y la seguridad en los procesos, es fundamental realizar pruebas rigurosas. Esto es especialmente relevante en el caso de válvulas de control de aguja, cuya precisión y fiabilidad son cruciales en la industria.

La importancia de la prueba de válvulas radica en la seguridad y eficiencia del proceso, y el Mecanizado CNC desempeña un papel vital en la creación de válvulas de alta calidad. Este proceso asegura que cada válvula sea mecanizada con precisión, optimizando su rendimiento y confiabilidad.

En el intrigante universo de las válvulas industriales, donde la precisión y la eficiencia son como el corazón latente, es esencial entender cómo la tecnología está dando un giro a cada rincón de nuestra industria. La Industria 4.0 y la Revolución del Mecanizado CNC son como el aliento fresco que no solo redefine la manera en que fabricamos, sino que también deja su huella en la calidad y el rendimiento de las válvulas. Imagina un escenario donde las pruebas de válvulas son más que simples procesos, son parte de una revolución. En este contexto, la influencia de la Industria 4.0 y la Revolución del Mecanizado CNC, emerge como un hito significativo, marcando un cambio hacia la excelencia en la fabricación y prueba de estos componentes esenciales que laten en el corazón de la ingeniería industrial.

¿En qué consiste una válvula?

Una válvula es una aplicación/producto que controla el movimiento de un fluido o gas. Maneja la dirección y/o controla el flujo de un fluido o gas abriendo y cerrando uno o varios pasos.

Las válvulas juegan un papel vital en la mayoría de las industrias que involucran tuberías u otras aplicaciones, incluyendo el sector criogénico. En el sector criogénico, las aplicaciones de la criogenia se utilizan para la producción y manipulación de gases a temperaturas muy bajas, y las válvulas criogénicas son cruciales para el correcto funcionamiento de los equipos en esta industria. Además, otros sectores industriales como el Sector Oil & Gas, el Sector Petroquímico, el Sector Naval y el Sector Desalinización también hacen uso de válvulas industriales en sus operaciones. Estos sectores reconocen la importancia de las válvulas para controlar el flujo de fluidos en las tuberías y asegurar un funcionamiento seguro y eficiente de los sistemas. En el sector del oil and gas, por ejemplo, las válvulas desempeñan un papel clave en la prevención de fugas y la mejora de la estanqueidad. Para obtener más información sobre cómo evitar fugas y mejorar la estanqueidad gracias a los fittings en el sector del oil and gas, te invitamos a leer nuestro artículo dedicado a este tema. Haz clic aquí para acceder al artículo completo sobre «Cómo evitar fugas y mejorar la estanqueidad gracias a los fittings en el sector del oil and gas«.

¿Qué tipos de válvulas existen en el mercado industrial?

Hay 6 tipos diferentes de válvulas: Válvulas de globo, válvulas de compuerta, válvulas de bola, válvulas de mariposa, válvulas de retención y válvulas de macho. Cada válvula tiene un diseño diferente en función de las características de la aplicación y también de la presión. Por lo tanto, diferentes industrias/sectores usan diferentes válvulas.

¿Cuáles son las partes principales de una válvula y cómo funcionan?

Las válvulas son los elementos principales de todos los sistemas de tuberías y equipos industriales, ya que permiten controlar el flujo de líquidos y gases. Para comprender el funcionamiento de las válvulas es necesario conocer las principales partes que las componen y su papel en el proceso.

- El cuerpo de la válvula es la parte que contiene el disco, que es el elemento encargado de regular el flujo de líquido. El cuerpo puede tener diferentes formas y tamaños dependiendo del tipo de válvula. Los cuerpos más comunes son esféricos, cónicos y cilíndricos.

- Un disco de válvula es un componente que se mueve en el cuerpo y controla el flujo de un líquido o gas. El disco está disponible en varias formas y materiales según el tipo de válvula y la aplicación específica. Por ejemplo, pueden ser discos planos, esféricos, cónicos, mariposa y otros. El disco se desplaza a través de una varilla que se encarga de transmitir el movimiento al disco, ya sea manualmente o mediante un accionamiento.

- La tapa de la válvula sella la carcasa y evita que se escape líquido. La tapa está disponible en diferentes materiales y formas según el tipo de válvula y la aplicación.

Otras partes importantes de la válvula son el asiento, que es la superficie de contacto entre el disco y el cuerpo, y las juntas, que son los componentes encargados de asegurar la estanqueidad entre las diferentes partes de la válvula.

Es importante tener en cuenta que las piezas de la válvula pueden variar según el tipo de válvula y la aplicación. Por ejemplo, una válvula de bola tiene un cuerpo esférico y un disco cónico. El cuerpo del acelerador, por otro lado, tiene un disco plano en forma de disco que se mueve a través de un eje central.

Conocer las partes básicas que los componen y su papel en el proceso es importante para asegurar su correcto funcionamiento y garantizar la eficiencia y seguridad del sistema en el que se utilizan.

¿Qué tipos de válvulas se trabajan en Asimer Group?

La dilatada experiencia de Asimer Group se centra principalmente en los siguientes tipos de válvulas:

- Válvulas de Compuerta

- Válvulas de Globo

- Válvulas de Bola

- Válvula de Retención

- Válvulas de Macho

- Válvulas de Mariposa

- Válvulas axiales

¿Por qué es importante la prueba de válvulas?

En el ámbito de las válvulas industriales, es crucial que funcionen de manera confiable, segura y precisa, garantizando que regulen la presión adecuada sin fugas en todo momento. Se han dado casos en los que sistemas de alta presión han experimentado fugas, e incluso explosiones, resultando en fallos y pérdidas significativas en las plantas industriales donde están instaladas. Por lo tanto, es de suma importancia mantener la integridad de las válvulas en sistemas de alta presión, tanto por razones de seguridad como de productividad.

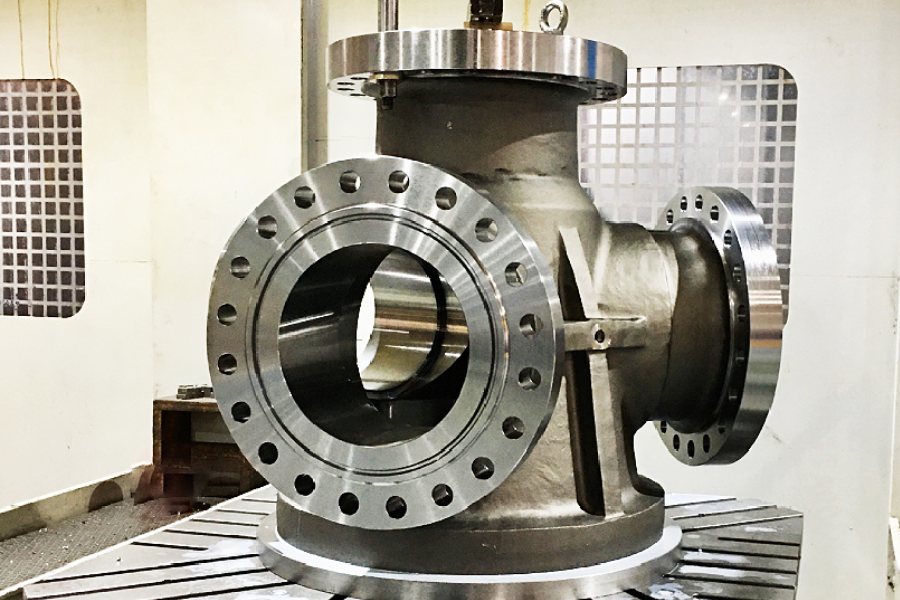

Cuando consideramos la importancia de las válvulas en la industria, es esencial destacar cómo las pruebas de válvulas son fundamentales para garantizar su rendimiento y confiabilidad. En este proceso, la colaboración con instalaciones de vanguardia como el Centro de mecanizado Trevisan se vuelve esencial. Estas instalaciones están equipadas con tecnología de última generación que permite calibrar y mantener las válvulas de manera precisa, lo que contribuye a un funcionamiento óptimo y a la mejora de la calidad de los productos finales.

No podemos pasar por alto cómo la eficiencia energética en las válvulas industriales está estrechamente relacionada con las pruebas de válvulas, y por eso es esencial considerarla en el diseño de estos dispositivos. Las pruebas de eficiencia energética desempeñan un papel crucial al evaluar el rendimiento de una válvula, ya que permiten determinar su operación en términos de consumo de energía y pérdida de presión. La consideración de la eficiencia energética en el diseño de válvulas no solo contribuye a la conservación de recursos y a la reducción de costos operativos, sino que también garantiza un funcionamiento más sostenible y económico en aplicaciones industriales. Por lo tanto, comprender la interrelación entre las pruebas de eficiencia energética y las pruebas de válvulas es esencial para asegurar un rendimiento óptimo y una mayor eficacia en la gestión de recursos en la industria.

¿En qué consiste el Mantenimiento y las Pruebas de presión en las válvulas?

La pruebas en válvulas se lleva a cabo como un proceso de mantenimiento para evaluar la condición o la salud de una válvula operativa. Las siguientes son las funciones de una máquina de prueba de válvulas en un sistema de alta presión:

- Pruebas de fugas en las válvulas

- Prueba de asiento y sello

- Inspección de fugas en el asiento

- Idoneidad para pruebas de fluidos y gases

Las pruebas de válvulas generalmente se realizan para rectificar problemas como la fricción mecánica, la cavitación, el flujo obstruido, la erosión y el ruido en la válvula, entre otros.

Los beneficios de estas pruebas de presión de válvulas son que todas ellas están automatizadas, lo que les permite crear un registro de todos los datos anteriores. También se proporcionan características adicionales como bancos de prueba giratorios, pruebas de vacío y equipos personalizables según los requisitos

¿Por qué una válvula se corroe y cómo prevenir su corrosión?

Como las válvulas están constantemente expuestas a gases y líquidos, muchos de ellos tóxicos y/o abrasivos, existe una alta probabilidad de que el sistema (conjunto de válvulas, tuberías, conexiones, etc…) comience a corroerse. Otros problemas comunes que ocurren son que los minerales se acumulan para crear fugas.

La corrosión de la válvula se considera comúnmente como un daño al material metálico de la válvula bajo el efecto de un entorno químico o electroquímico. Dado que la “corrosión” se produce en la reacción espontánea entre el metal y el entorno circundante, la prevención de la corrosión se centra en cómo separar el metal del entorno circundante o utilizar más materiales sintéticos no metálicos. Aquí vamos a enumerar las diferentes formas para prevenir la corrosión de la válvula:

- Protección electroquímica

- Utilización de material no metálico

- Tratamiento de la superficie del metal

- Elegir materiales resistentes a la corrosión según el medio corrosivo

- Revestimiento por pulverización

- Agregar inhibidores de corrosión

- La pulverización térmica

- Controlar el ambiente corrosivo

- Mejorar la tecnología de procesamiento y la estructura de la válvula

Resumiendo, podríamos decir que la corrosión electroquímica corroe diferentes tipos de metales. Actúa entre los dos metales. Algunos metales no son resistentes a la corrosión, pero son capaces de producir una película protectora muy buena, es decir, una película de pasivación que puede evitar la corrosión del medio.

Los métodos más útiles para prevenir la corrosión de las válvulas:

- Crear una película de pasivación en la superficie del metal;

- Utilizar materiales no metálicos en lugar de materiales metálicos sin corrosión electroquímica.

¿Con qué frecuencia se requiere la prueba de Presión de válvulas?

Dependiendo de la presión a la que se enfrente la válvula, lo ideal es que las pruebas se realicen cada dos meses o cada año, según la aplicación y la presión a la que trabaja.