Los tipos de ensayos no destructivos son esenciales en la industria de fabricación de bombas y válvulas industriales para asegurar la calidad y la integridad de los componentes sin causarles daños. Estas técnicas permiten a los fabricantes detectar defectos y evaluar las propiedades de los materiales de manera efectiva, manteniendo altos estándares de seguridad y eficiencia. En este artículo, exploraremos en detalle los métodos más utilizados en los ensayos no destructivos, destacando sus aplicaciones y ventajas específicas.

Principales Métodos de Ensayos No Destructivos

Inspección Visual (VT)

El método más directo, la inspección visual, involucra un examen exhaustivo de la superficie de un componente. Se utilizan herramientas como linternas, lupas, y equipos de amplificación visual para detectar defectos superficiales (e.g., grietas, corrosión, y desalineamientos). Este método es a menudo el primer paso en un proceso de evaluación, ya que permite detectar problemas evidentes sin necesidad de equipos complejos.

- Ventajas:

- Sencillo y rápido de implementar.

- No requiere equipos sofisticados ni preparación previa.

- Aplicaciones:

- Inspección preliminar y control de calidad en piezas de gran tamaño.

- Evaluación de soldaduras y acabados superficiales.

En particular, la inspección visual es crucial para detectar defectos en componentes esenciales como la bomba centrífuga, asegurando su correcto funcionamiento y prolongando su vida útil.

Líquidos Penetrantes (PT)

Este método, altamente sensible a discontinuidades superficiales en materiales no porosos, comienza con una cuidadosa limpieza del objeto de estudio para eliminar residuos que puedan ocultar defectos. Un líquido penetrante se aplica sobre la superficie limpia y se deja periódicamente para que se infiltre en fisuras abiertas. Posteriormente, un revelador se rocía sobre la superficie, absorbiendo el líquido de las fisuras y mostrando una clara imagen de cualquier defecto.

- Ventajas:

- Alta sensibilidad para detectar defectos superficiales.

- Relativamente económico y fácil de aplicar.

- Aplicaciones:

- Inspección de soldaduras y componentes críticos.

- Detección de grietas y porosidades superficiales en válvulas y bombas.

El uso de líquidos penetrantes es especialmente útil en la inspección de materiales como metales y cerámicas, donde la detección de grietas superficiales es crucial para asegurar la integridad estructural del componente. Esta técnica es ampliamente adoptada en la industria debido a su facilidad de uso y su bajo costo en comparación con otros métodos.

Inspección por Partículas Magnéticas (MT)

Utilizada exclusivamente en metales ferromagnéticos, esta técnica emplea un campo magnético externalizado para magnetizar el componente. Tras magnetizar el elemento, se esparcen finas partículas magnéticas sobre la superficie. Estas partículas se congregan en zonas de discontinuidades magnéticas causadas por defectos, visible bajo luz convencional o ultravioleta.

- Ventajas:

- Capaz de detectar tanto defectos superficiales como subsuperficiales.

- Proceso rápido y eficiente.

- Aplicaciones:

- Evaluación de componentes de bombas y válvulas donde la detección de grietas internas es crucial.

- Inspección de ejes y carcasas de bombas.

El método de partículas magnéticas es altamente efectivo en la detección de grietas que no son visibles en la superficie, proporcionando una visión más profunda de la integridad del material. Además, es un método rápido, lo que lo hace ideal para inspecciones rutinarias y mantenimiento preventivo.

Ultrasonidos (UT)

Este método usa ondas sonoras de alta frecuencia que se transmiten a través del componente. El ultrasonido se refleja en interfaces, como los límites entre materiales o defectos internos, regresando al transductor. Estos datos son analizados para calcular la ubicación y tamaño de los defectos encontrados, proporcionando una visión detallada de la integridad interna del material.

- Ventajas:

- Alta precisión en la detección de defectos internos.

- Puede utilizarse en una amplia variedad de materiales y formas.

- Aplicaciones:

- Inspección de carcasas y componentes internos de bombas.

- Evaluación de soldaduras en áreas críticas.

La tecnología de ultrasonidos permite no solo la detección de defectos internos, sino también la medición precisa del grosor del material, lo que es esencial en la evaluación del desgaste y la corrosión. Este método es particularmente valioso en la inspección de componentes críticos donde la seguridad es una prioridad.

Radiografía Industrial (RT)

Similar a la radiografía médica pero adaptada para materiales industriales, esta técnica utiliza rayos X o gamma para penetrar materiales y captar imágenes de su estructura interna. Estas imágenes muestran defectos ocultos que de otro modo serían invisibles, como corrosión interna, grietas, y porosidades.

- Ventajas:

- Permite una inspección detallada de la estructura interna.

- Ideal para componentes complejos y de alta precisión.

- Aplicaciones:

- Evaluación de soldaduras y estructuras internas en válvulas y bombas.

- Inspección de piezas de fundición y componentes críticos.

La radiografía industrial es una técnica avanzada que ofrece una visión clara de la estructura interna del material, permitiendo a los inspectores identificar defectos ocultos que podrían comprometer la integridad del componente. Sin embargo, requiere de equipos especializados y personal capacitado para manejar las radiaciones de manera segura.

Avances Tecnológicos en las Técnicas de END

Las modernas tendencias en END involucran la digitalización y automatización de procesos tradicionales. Por ejemplo, la radiografía industrial ha evolucionado con el desarrollo de la radiografía digital, que proporciona imágenes más claras y precisas y reduce significativamente el tiempo de exposición a radiaciones. En ultrasonidos, las técnicas avanzadas como los ultrasonidos en fase de array permiten examinar componentes complejos con mayor rapidez y precisión. La inspección por partículas magnéticas se beneficia de equipos que automatizan la aplicación y recogida de las partículas, mejorando la reproducibilidad de los ensayos.

La combinación de los métodos de Ensayos No Destructivos con los instrumentos de medición, como el brazo de medición y procedimientos de alta precisión, como los empleados en nuestra Sala de Metrología, asegura que cada componente no solo cumpla con los estándares de calidad, sino que también optimice su rendimiento y durabilidad en aplicaciones críticas.

Aplicaciones Específicas de los Ensayos No Destructivos en diversas Industrias.

En buques y submarinos, los END son fundamentales para detectar fatiga en metales y corrosión bajo aislamiento, críticas para la seguridad en el agua. Además, la inspección de válvulas de control de flujo en la industria naval es vital para garantizar que estos componentes funcionen correctamente bajo condiciones exigentes, evitando posibles fallos en sistemas críticos.

Estas industrias requieren de inspección rigurosa de tuberías, tanques y estructuras sujetas a condiciones extremas y corrosivas. Las técnicas de ultrasonido avanzadas y la radiografía digital son ampliamente utilizadas para la detección temprana de deterioro material.

En aplicaciones donde los materiales se exponen a temperaturas extremadamente bajas, los END son utilizados para garantizar la integridad estructural de contenedores y tuberías que manejan gases licuados. La inspección precisa y meticulosa es esencial para asegurar el funcionamiento seguro y eficiente de bombas criogénicas, que operan bajo condiciones extremas de temperatura y presión.

La creciente dependencia de la desalinización implica un uso extenso de END para prevenir la corrosión y la erosión en tuberías y membranas sujeta a aguas salinas.

Esta industria requiere de monitorización constante de sus calderas y tuberías para evitar obstrucciones y corrosión, usando técnicas como la radiografía y ultrasonidos.

Aquí los END permiten detectar fallos en las estructuras de las plantas de tratamiento y en los sistemas de conducción, crucial para evitar fugas y contaminación.

Trayectoria de Asimer Group en la Aplicación de Ensayos No Destructivos

Durante más de una década y media, en Asimer Group hemos desarrollado una profunda experiencia en la aplicación de Ensayos No Destructivos (ENDs). La creciente demanda y especificaciones cada vez más rigurosas de las industrias de válvulas y bombas industriales nos han impulsado a perfeccionar continuamente nuestras técnicas de END, motivados principalmente por dos razones:

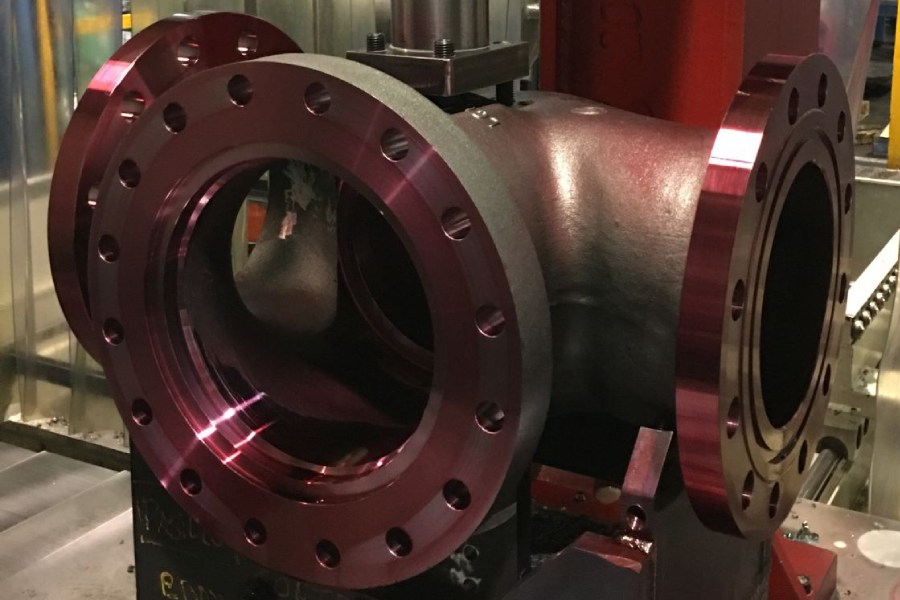

- Ensayos No Destructivos en Piezas de Fundición Mecanizadas

Una proporción significativa de nuestras piezas mecanizadas proviene de fundiciones. Estas piezas, originadas en fundición, son propensas a enfrentar problemas de calidad superficial que pueden ser efectivamente identificados y atenuados mediante el uso de ENDs antes del mecanizado definitivo según las especificaciones del diseño.

En Asimer Group, contamos con técnicos certificados Nivel II en diferentes modalidades de ENDs, lo que nos permite ofrecer estos servicios especializados directamente a nuestros clientes, destacando entre ellos el Test de Líquidos Penetrantes (LPT) y la Inspección Visual (VT). Además, nuestra capacidad para asegurar la precisión en el mecanizado CNC garantiza que cada componente cumpla con los más altos estándares de calidad y rendimiento.

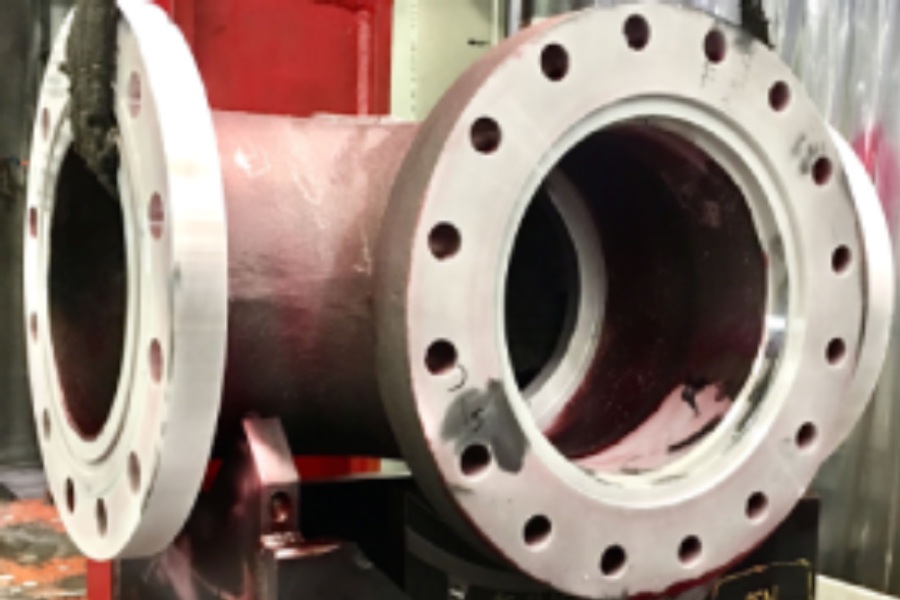

- Ensayos No Destructivos en Piezas Soldadas o con Aportación de Overlay

Otro segmento importante de nuestro suministro incluye piezas con uniones soldadas o tratamientos de Overlay. Por ejemplo, las soldaduras que unen anillos a los cuerpos de válvulas como las de compuerta, globo o retención, son meticulosamente inspeccionadas mediante LPI para confirmar la óptima calidad de estas conexiones. Además, se inspeccionan componentes críticos como la válvula de retención de flujo axial para asegurar su integridad y funcionalidad en aplicaciones exigentes.

En cuanto al uso de Overlays, Asimer Group ha ejecutado numerosos proyectos, particularmente de acero al carbono con recubrimientos de Inconel 625. Estos proyectos requieren invariablemente el cumplimiento de criterios de END específicos.

Las técnicas de Inspección Visual y de Líquidos Penetrantes son imprescindibles para verificar que la superficie tratada con Overlay cumple con los estándares de calidad exigidos para cada proyecto. Además, utilizamos métodos avanzados como la Soldadura TIG en nuestras operaciones, garantizando un acabado de alta precisión y resistencia.

La competencia y rigurosidad en nuestros procesos de END nos permite asegurar que todas las piezas, ya sean de fundición o con componentes soldados, cumplan con los más altos estándares de calidad demandados por nuestros clientes y la industria en general.

Conclusión

La incorporación de la tecnología avanzada en los métodos de END ha ampliado enormemente su capacidad, permitiendo a las industrias no solo mantener la seguridad y confiabilidad, sino también avanzar hacia la optimización de sus procesos y una mayor sostenibilidad ambiental. Estos métodos continúan evolucionando para responder a los desafíos de un panorama industrial cada vez más complejo y exigente, garantizando que los materiales y componentes de trabajo cumplan o superen las expectativas de calidad y rendimiento.

Los Ensayos No Destructivos, con su capacidad para inspeccionar sin dañar, son más que nunca un componente crítico de la ingeniería moderna, jugando un papel decisivo en la prolongación de la vida útil de los componentes y en la seguridad de las operaciones en numerosos sectores industriales. Con cada avance tecnológico, estas técnicas se convierten en herramientas aún más poderosas para ingenieros y técnicos en todo el mundo.