La precisión es clave en el mecanizado CNC, y la Industria 4.0 ha llevado este rigor a nuevos niveles. Desde la fabricación de piezas industriales hasta la ingeniería de componentes clave, la tecnología CNC ha revolucionado la manera en que se alcanza esta precisión. Explorar cómo la tecnología CNC está transformando la industria petroquímica hacia la eficiencia y calidad es esencial para entender su impacto en la fabricación moderna.

En este artículo, exploramos a fondo la importancia de la exactitud en cada etapa del proceso. Desde la programación meticulosa hasta la ejecución milimétrica, destacamos cómo la tecnología CNC redefine los estándares de la manufactura. Con un enfoque meticuloso en cada detalle, revelamos cómo la precisión no solo es un requisito, sino una filosofía que impulsa la innovación en la industria. Le invitamos a acompañarnos en este proceso de investigación, donde la meticulosidad y la excelencia se entrelazan para forjar las bases del porvenir en el ámbito del mecanizado CNC.

¿Qué es la precisión en el mecanizado CNC?

La precisión, vital en cualquier desarrollo de ingeniería, se refiere a la diferencia entre la medición real y la medición de su sistema. Si la diferencia entre los dos es extremadamente menor, se dice que la precisión de esa medida es alta. También se conoce como el grado de conformidad.

Además, este término define la fiabilidad de una máquina herramienta. Básicamente, la precisión es una medida que define la capacidad de un sistema de medición para devolver la misma medida una y otra vez. Además de esto, es muy importante que un sistema de medición sea exacto y preciso.

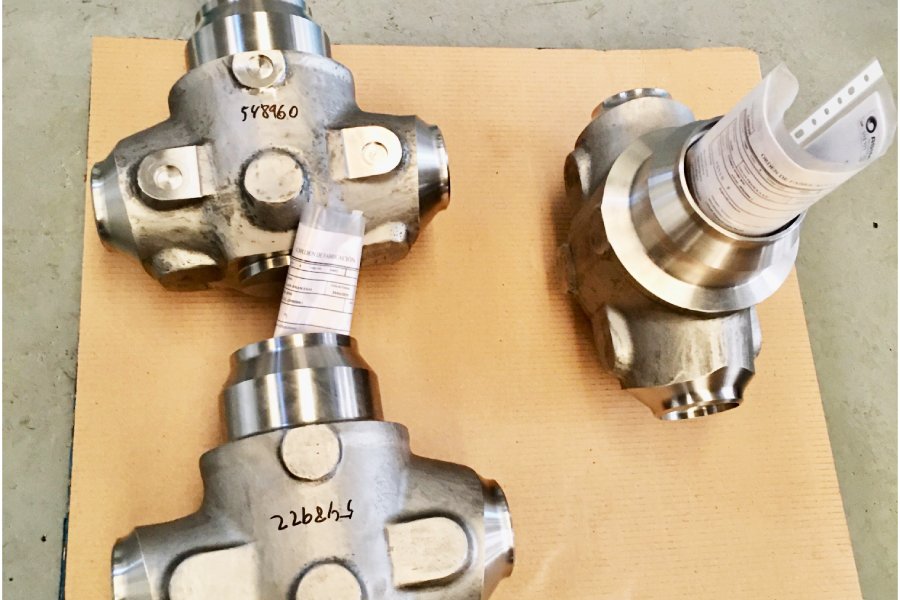

En el mundo del mecanizado CNC, la precisión es un factor crítico para garantizar la calidad y el rendimiento de los componentes. Un aspecto particularmente relevante es la fabricación de fittings utilizados en el sector del oil gas. Estos fittings desempeñan un papel crucial en la prevención de fugas y en la mejora de la estanqueidad de los sistemas de tuberías. La precisión en el mecanizado CNC se vuelve aún más crucial al considerar las tolerancias y las especificaciones requeridas para asegurar un ajuste perfecto y un sellado efectivo. La capacidad de lograr dimensiones exactas y acabados de alta calidad en los fittings a través del mecanizado CNC es esencial para evitar fugas y garantizar la seguridad en el sector del oil gas. Para obtener más información sobre cómo evitar fugas y mejorar la estanqueidad gracias a los fittings en el sector del oil gas le invitamos a leer nuestro artículo sobre «Como evitar fugas y mejorar la estanqueidad gracias a los fittings en el sector del oil gas«.

El mecanizado de precisión es un proceso que elimina el exceso de materia prima de una pieza de trabajo, mientras mantiene acabados de tolerancia crítica, para crear un producto terminado. En pocas palabras, significa moldear grandes piezas de material en partes más precisas, para que puedan cumplir con especificaciones muy exactas. Este proceso implica corte, fresado, torneados (procesos de corte por arranque de viruta), y generalmente se realiza utilizando equipos de control numérico por ordenador (CNC).

La industria del mecanizado produce, hoy en día, una gran cantidad de objetos grandes y pequeños que usamos en la vida cotidiana.. Desde la producción de automóviles hasta dispositivos quirúrgicos y piezas de aeronaves, el mecanizado de precisión está presente en todas las tecnologías, ingenierías e industrias como la industria del sector petroquímico.

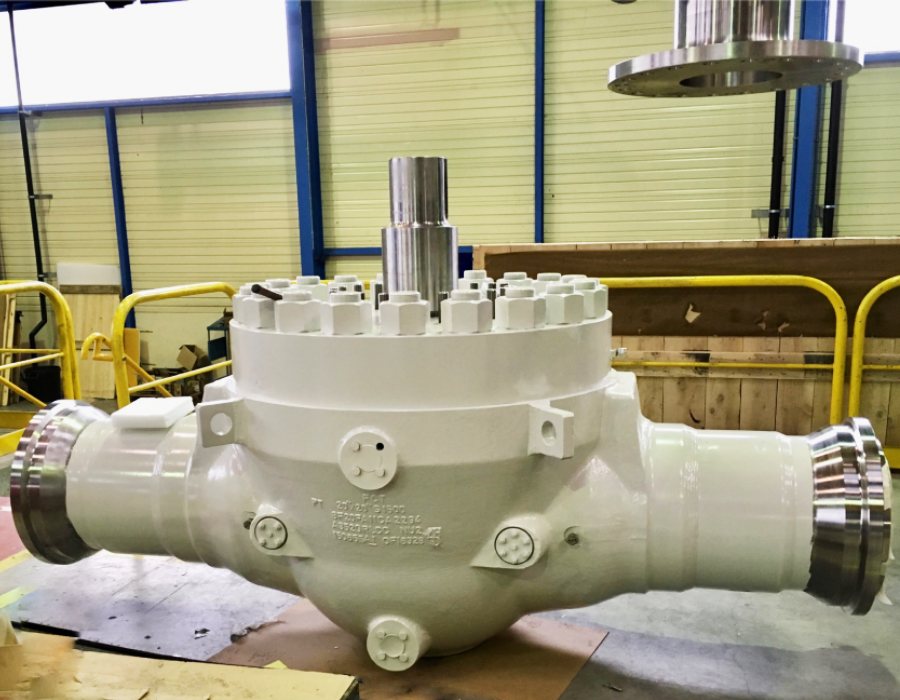

La importancia del refinado del petróleo y su relación con la soldadura y mecanizado de bombas y válvulas industriales es esencial para garantizar el correcto funcionamiento de las máquinas. En este proceso, es fundamental contar con componentes de alta calidad, como las válvulas, que controlan el flujo de líquidos y gases en las máquinas. Si una válvula no funciona correctamente, puede afectar la precisión del mecanizado y poner en riesgo la calidad del producto final. Por lo tanto, es esencial que los fabricantes de mecanizado CNC seleccionen cuidadosamente las válvulas adecuadas y realicen pruebas rigurosas para asegurarse de que estén funcionando correctamente. En este sentido, la calidad del refinado del petróleo es clave para la producción de componentes de alta calidad en la industria del mecanizado.

Otro componente crítico en el proceso de mecanizado CNC es la bomba, que suministra el líquido refrigerante a la herramienta de corte para evitar el sobrecalentamiento y garantizar la precisión del mecanizado. La elección de la bomba adecuada puede mejorar significativamente la eficiencia del proceso de mecanizado, reducir el tiempo de producción y mejorar la calidad del producto final. Es importante seleccionar una bomba que tenga la capacidad de suministrar la cantidad adecuada de líquido refrigerante, con la presión y el caudal correctos, para evitar fallas y asegurar la precisión del mecanizado. En resumen, tanto las válvulas como las bombas son componentes clave en el mecanizado CNC, y es crucial seleccionar cuidadosamente los componentes adecuados para garantizar el éxito del proceso de mecanizado.

En el proceso de mecanizado CNC, la precisión es una cualidad indispensable, especialmente en la fabricación de bombas y válvulas industriales. Estos componentes esenciales requieren no solo dimensiones exactas, sino también una integridad estructural impecable para garantizar su rendimiento óptimo en aplicaciones industriales exigentes. Aquí es donde entra en juego la soldadura TIG, una técnica de vanguardia en la unión de metales que ofrece una precisión excepcional y una calidad insuperable. La soldadura TIG asegura la integridad estructural y la estanqueidad de las bombas y válvulas industriales, proporcionando una solución confiable y de alta calidad para la fabricación de estos componentes críticos en los sistemas industriales.

Para una comprensión completa de cómo diferentes técnicas de soldadura afectan el mecanizado de precisión, es útil conocer las diferencias entre soldadura TIG y MIG. Descubre más en nuestro artículo sobre Diferencias entre las Soldaduras TIG y MIG en Mecanizados de Precisión de las Bombas y Válvulas Industriales.

Por otra parte el mecanizado de precisión requiere la capacidad de seguir planos extremadamente específicos hechos por programas de diseño asistido por ordenador (CAD) o fabricación asistida por ordenador (CAM). Esta tecnología de mecanizado CNC (Control Numérico Computerizado) crea diagramas o contornos en 3D necesarios para producir una máquina, un objeto o una herramienta. Los planos deben crearse con gran detalle para garantizar la calidad y el éxito.

Los operadores de máquinas CNC (Control Numérico Computerizado) trabajan con una variedad de materiales como bronce, vidrio, grafito, plásticos, acero y otros metales. Según el tamaño del proyecto y los materiales involucrados, se utilizarán varias herramientas de control de calidad como el brazo de medición y diferentes IMEs (Instrumentos de Medición y Ensayo), recopilados en la correspondiente Sala de Metrología. Además, en ocasiones será necesario el 3D Mapping (El software de mapeo 3D que permite crear, analizar, visualizar y compartir las mediciones con terceros).

Impacto de la industria 4.0 en la precisión del mecanizado CNC

La Industria 4.0 ha transformado profundamente el mecanizado CNC, especialmente en términos de precisión. Gracias a la conectividad digital y el uso de datos en tiempo real, es posible ajustar y controlar las operaciones de mecanizado con una precisión sin precedentes. Los sensores IoT integrados en las máquinas CNC permiten la detección y corrección instantánea de desviaciones durante el proceso de mecanizado. Esto asegura que los productos finales cumplan con especificaciones exactas, reduciendo al mínimo los errores dimensionales. Además, la recopilación continua de datos ayuda a predecir y prevenir problemas antes de que afecten la precisión, optimizando el rendimiento y reduciendo el desperdicio.

El rol de la automatización en la precisión del mecanizado CNC

La automatización juega un papel crucial en la precisión del mecanizado CNC, eliminando la intervención humana en procesos repetitivos y reduciendo así el margen de error. Sistemas automatizados de ajuste de herramientas, posicionamiento y cambio de piezas aseguran que cada etapa del proceso de mecanizado se realice de manera uniforme y precisa. La automatización permite realizar microajustes en tiempo real y reducir la variabilidad de pieza a pieza, lo cual es esencial en sectores donde las tolerancias deben ser estrictamente controladas, como el aeroespacial y el automotriz.

Estrategias para mejorar la tolerancia dimensional en piezas críticas

Al mecanizar piezas críticas, mantener tolerancias dimensionales ajustadas es esencial para asegurar que las piezas cumplan con sus especificaciones de diseño. Para mejorar estas tolerancias, es clave una programación CNC cuidadosa, que considere las velocidades de corte, la temperatura de la herramienta y el tipo de material. El uso de dispositivos de sujeción avanzados, sistemas de refrigeración y lubricación específicos también ayuda a reducir deformaciones térmicas y físicas, evitando cambios en las dimensiones durante el corte. Otra estrategia es la implementación de técnicas de ajuste posterior, como el pulido de precisión o el rectificado, para asegurar la exactitud final en piezas que requieren tolerancias extremadamente estrechas.

Avances en materiales para un mecanizado CNC de alta precisión

El desarrollo de materiales avanzados, como las aleaciones de alta resistencia, los compuestos cerámicos y los recubrimientos duros, ha permitido un mecanizado de mayor precisión. Estos materiales, más estables y resistentes al desgaste, minimizan el riesgo de deformación y mejoran la calidad de corte. Por ejemplo, las herramientas de corte fabricadas con recubrimientos de carburo de tungsteno o diamante soportan mejor la abrasión y mantienen la precisión durante más tiempo. Además, el uso de materiales específicos para determinadas aplicaciones, como el titanio en el sector aeroespacial, ayuda a conseguir acabados de alta calidad sin comprometer la precisión.

Técnicas de control de calidad para asegurar la precisión en el mecanizado CNC

El control de calidad es fundamental para garantizar la precisión en el mecanizado CNC, y se implementa mediante el uso de técnicas avanzadas como la inspección con máquinas de medición por coordenadas (CMM), el escaneo láser y la tomografía computarizada. Estas herramientas permiten medir con exactitud las dimensiones y tolerancias de las piezas, comparándolas con los diseños CAD. Además, las inspecciones intermedias durante el proceso de mecanizado ayudan a identificar y corregir desviaciones antes de que afecten al producto final, mejorando así la precisión y la consistencia en cada pieza producida.

La importancia del software CAD/CAM en la precisión CNC

El software CAD/CAM es la base de la precisión en el mecanizado CNC, ya que permite crear diseños tridimensionales y programar cada paso del proceso de fabricación. Un software bien configurado ayuda a optimizar las trayectorias de las herramientas, ajustar las velocidades de corte y predecir posibles problemas de mecanizado, lo cual aumenta la precisión del producto final. Además, el uso de simulaciones en CAD/CAM permite verificar la viabilidad del proceso antes de la producción física, reduciendo la posibilidad de errores y asegurando que cada pieza cumpla con los estándares de calidad deseados.

Optimización de la vida Útil de las herramientas para mantener la precisión en el mecanizado CNC

Mantener la precisión en el mecanizado CNC depende en gran medida de la durabilidad y el estado de las herramientas de corte. La optimización de la vida útil de estas herramientas se consigue mediante un mantenimiento adecuado, incluyendo la inspección y el afilado regular. Además, el uso de recubrimientos avanzados en las herramientas, como los de nitruro de titanio o diamante, ayuda a mejorar la resistencia al desgaste y reducir la fricción, lo que mantiene la precisión durante períodos más largos. La implementación de sistemas de monitoreo en tiempo real para medir el desgaste y la vibración de las herramientas es otro factor que contribuye a prolongar su vida útil y evitar desajustes que puedan afectar la precisión.

Factores que intervienen en la precisión del mecanizado

Factores físicos

La influencia de los factores físicos en el procesamiento de piezas se manifiesta principalmente en dos aspectos:

En la parte del procesamiento

Los requisitos de precisión geométrica son muy altos. Si hay un error en la precisión geométrica, directamente hará que la medida obtenida con el mecanizado esté fuera de rango.

En la actualidad, la mayoría de la maquinaria CNC se refiere a equipos combinados y la precisión del ensamblaje entre su componentes mecánicos afecta directamente al grado de precisión del mecanizado de las piezas que se realizan, por lo que existen ciertos peligros ocultos en el proceso de mecanizado.

La búsqueda constante de la máxima precisión es una tarea ineludible en el mundo del mecanizado CNC. Cada micrómetro cuenta, y cada paso hacia la perfección es crucial. Al explorar cómo el mecanizado por arranque de viruta en la era CNC puede mejorar aún más esta precisión, nos sumergimos en un mundo donde cada movimiento de la máquina se traduce en calidad y eficiencia.

Al mismo tiempo, el envejecimiento de la maquinaria también reducirá la precisión de las piezas mecanizadas. Si la maquinaria CNC se utiliza durante mucho tiempo, provocará el desgaste y el envejecimiento de sus diferentes componentes internos, sobre todo si el mantenimiento preventivo no es el adecuado

La influencia de los factores humanos

La maquinaria debe ser controlada por el personal. El funcionamiento incorrecto o irregular del personal afectará a la precisión final del producto mecanizado

Factores de deformación térmica

Cuando la máquina está trabajando, se genera una gran cantidad de calor debido a la fricción entre sí, y el sistema mecánico se deformará con el calor, lo que afectará a la precisión.

La deformación térmica involucra principalmente a la estructura de la máquina herramienta, la pieza de trabajo, el dispositivo de sujeción y la herramienta. En primer lugar, la deformación de la máquina herramienta incluye la deformación de sí misma y de la estructura.

El funcionamiento a largo plazo de la máquina herramienta hace que la temperatura de la estructura general de la máquina herramienta aumente linealmente, lo que afecta al ajuste entre las diversas partes de la máquina herramienta, y luego a la precisión del mecanizado de la pieza

Además, el proceso de mecanizado por arranque de viruta, también genera gran cantidad de calor, cuyo control es imprescindible para obtener la precisión de mecanizado final requerida. Debido a ello, hoy en día todas las máquina de CNC, poseen sistemas de refrigeración interna durante el proceso de mecanizado, que mitigan los efectos del calor generado.

Factores de deformación por fuerza

Dentro del mecanizado hay muchos factores que hacen que el sistema se deforme. Por ejemplo, las máquinas herramienta, los accesorios y las piezas de trabajo pueden generar diversas fuerzas, como la gravedad, la fuerza de sujeción y fuerza de corte durante la operación.

Además de soportar su propia presión de trabajo, las piezas también deben soportar las fuerzas generadas por ellas y la fricción entre los equipos.

Ciertos elementos como los utillajes (equipos para fijar la pieza a mecanizar en la máquina), las abrazaderas y las herramientas son sujetos a grandes presiones de trabajo, y los componentes se desplazarán en cierta medida, durante el proceso de mecanizado. Además ciertas presiones entre los componentes, provocarán diferentes grados de deformación del mecanizado, incluyendo los cambios de forma y posición.

Estas deformaciones afectarán el funcionamiento del sistema y tendrán un cierto impacto en la vida útil de la máquina, lo que acortará sus años de vida y afectará a la precisión de las piezas.

Al igual que en el factor anterior, un mantenimiento preventivo correcto incrementará la vida útil de la máquina CNC.

Factores de programación CNC

Programar adecuadamente, puede evitar errores de mecanizado, especialmente los causados por la conversión de tolerancias dimensionales.

Por lo tanto, en la etapa inicial de la programación CNC, es necesario elegir adecuadamente el origen de la programación, además la ruta programada no se puede ignorar y su correcta elección mejorará la eficiencia y el mecanizado de la pieza. De lo contrario afectará directamente a la precisión del mecanizado

Factores internos

Los factores internos que afectan a la precisión de las piezas se manifiestan principalmente en la instalación irregular de maquinaria y en los errores de precisión de los sistemas de mecanizado. Si la máquina herramienta tiene muchos defectos y deficiencias, la máquina producirá piezas con grandes errores en el proceso de producción.

Maquinaria en Asimer Group

- Centros de mecanizado Trevisan

- Tornos verticales CNC

- Centros de mecanizado horizontal CNC

- Tornos horizontales CNC

El Departamento técnico en Asimer Group recoge las especificaciones y requisitos de cada cliente y evaluamos la necesidad o no de contar con proveedores exteriores. Se negocia y se coordina cada fase del proyecto, y se gestiona la logística, garantizando el máximo cumplimiento de los requerimientos técnicos deseados. Puedes consultar nuestro listado de maquinaria en nuestro catálogo general.